Introduzione alla tecnica del pellet pressato

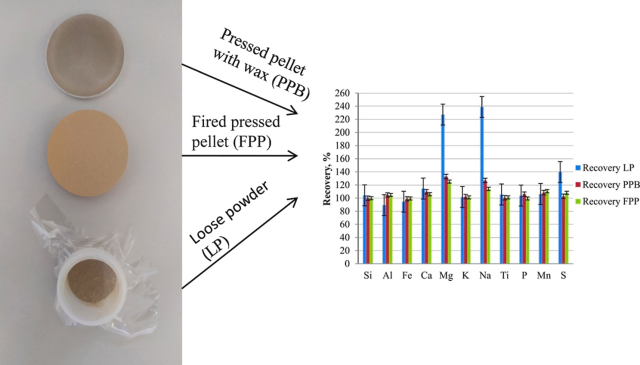

La tecnica del pellet pressato è un metodo ampiamente utilizzato per la preparazione di campioni solidi da analizzare. La tecnica consiste nel comprimere un campione in polvere in forma di pellet utilizzando una pressa da laboratorio. La pellettizzazione del campione è fondamentale nell'analisi spettroscopica, in quanto aumenta la densità del campione e migliora il rapporto segnale/rumore. La tecnica dei pellet pressati è essenziale in diversi settori, tra cui quello minerario, farmaceutico e ambientale. I pellet prodotti da questa tecnica hanno dimensioni, forma e densità costanti, che li rendono ideali per l'analisi XRF, XRD e IR. Il processo di pellettizzazione è altamente efficiente e riduce i tempi di preparazione dei campioni, rendendolo uno strumento indispensabile per gli analisti di laboratorio.

Indice dei contenuti

Importanza dell'efficienza nell'utilizzo dei materiali

Un utilizzo efficiente dei materiali è essenziale per ridurre gli sprechi e conservare le risorse, due aspetti importanti per lo sviluppo sostenibile. La tecnica dei pellet pressati è uno strumento prezioso per migliorare l'efficienza di utilizzo dei materiali. Fornendo informazioni accurate e dettagliate sulle proprietà di un materiale, questa tecnica può aiutare i ricercatori a ottimizzarne l'uso e a ridurre gli sprechi.

Massima estrazione di informazioni dai campioni

La tecnica del pellet pressato prevede la compressione di un campione di materiale ad alta pressione per creare una forma uniforme di pellet che possa essere facilmente analizzata. Questa tecnica è particolarmente utile per analizzare piccole quantità di materiali, in quanto consente di effettuare misurazioni accurate della composizione elementare del campione, della struttura cristallina e di altre proprietà. Utilizzando questa tecnica, i ricercatori possono massimizzare la quantità di informazioni che possono estrarre da un determinato campione, il che è fondamentale per migliorare l'efficienza di utilizzo dei materiali.

Ottimizzazione dell'uso del materiale

Utilizzando la tecnica dei pellet pressati, i ricercatori possono comprendere meglio le proprietà di un materiale e ottimizzarne l'uso. Ad esempio, possono determinare le condizioni ottimali di temperatura e pressione per un particolare materiale, riducendo così la quantità di energia necessaria per la sua produzione e lavorazione. La tecnica dei pellet pressati può anche aiutare a identificare impurità o difetti in un materiale, che possono essere rimossi per migliorarne le prestazioni e ridurre gli scarti.

Sviluppo sostenibile

Poiché la sostenibilità diventa un tema sempre più importante, metodi come la tecnica dei pellet pressati svolgeranno un ruolo importante nel garantire l'utilizzo delle nostre risorse nel modo più efficiente e responsabile possibile. Riducendo gli sprechi e conservando le risorse, possiamo minimizzare il nostro impatto sull'ambiente e promuovere lo sviluppo sostenibile.

In conclusione, l'importanza dell'efficienza nell'utilizzo dei materiali non può essere sopravvalutata. La tecnica dei pellet pressati è uno strumento prezioso per migliorare l'efficienza di utilizzo dei materiali, fornendo informazioni accurate e dettagliate sulle proprietà di un materiale, ottimizzandone l'uso e promuovendo lo sviluppo sostenibile.

Fattori che influenzano la forma e la densità dei pellet

La forma e la densità di un pellet sono fattori critici che influenzano l'accuratezza e la precisione dell'analisi quando si utilizza la tecnica del pellet pressato. In questa sezione, discuteremo i diversi fattori che possono influenzare la forma e la densità del pellet.

Dimensione delle particelle

La dimensione delle particelle del materiale è un fattore importante che influisce sulla forma e sulla densità dei pellet. Per ottenere risultati ottimali, il campione dovrebbe essere macinato con una dimensione delle particelle di <50µm, anche se è accettabile una dimensione di <75µm. Questo perché le piccole dimensioni delle particelle consentono di legare meglio il campione sotto pressione, con conseguente maggiore accuratezza dell'analisi.

Pressione

La pressione applicata durante il processo di pellettizzazione è un altro fattore critico che influenza la forma e la densità dei pellet. La pressa idraulica utilizzata per pressare il materiale deve applicare una pressione sufficiente a garantire la ricristallizzazione del legante e la completa compressione del campione. La maggior parte dei campioni richiede una pressatura di 1-2 minuti con una pressione di 25-35T per garantire che non vi siano spazi vuoti nel pellet.

Spessore

Anche lo spessore del pellet è fondamentale per un'analisi efficace. Se il pellet è troppo spesso, i raggi X non saranno in grado di penetrare fino a un certo punto. Il campione deve essere infinitamente spesso per i raggi X per garantire un'analisi accurata. Pertanto, è importante assicurarsi che lo spessore del pellet sia ottimizzato per consentire ai raggi X di penetrare nel campione.

Composizione del campione

Anche la composizione del campione può influire sulla forma e sulla densità del pellet. La natura del materiale stesso, la forma delle particelle e la loro distribuzione dimensionale possono influenzare la forma e la densità del pellet. È importante considerare questi fattori quando si preparano i campioni per l'analisi con la tecnica dei pellet pressati.

Dimensione dello stampo per pellet

Anche la dimensione dello stampo per pellet utilizzato per la pressatura del campione può influire sulla forma e sulla densità del pellet. Gli stampi per pellet hanno solitamente un carico nominale massimo che limita la pressione a meno di 1000 MPa. Pertanto, esiste un compromesso tra le dimensioni del pellet richiesto e la pressione di compattazione che si può ottenere. Per ottenere una pressione di 250 MPa, ad esempio, una matrice da 5 mm richiederebbe solo 0,5 tonnellate di carico, mentre una matrice da 40 mm richiederebbe oltre 30 tonnellate di carico.

In conclusione, i fattori che influenzano la forma e la densità dei pellet sono fondamentali per ottenere risultati di analisi accurati e affidabili quando si utilizza la tecnica dei pellet pressati. La dimensione delle particelle, la pressione, lo spessore, la composizione del campione e la dimensione della matrice sono tutti fattori importanti da considerare quando si preparano i campioni per l'analisi. Ottimizzando questi fattori, è possibile migliorare l'efficienza di utilizzo del materiale, ottenendo analisi più accurate e affidabili.

Pressatura isostatica a freddo (CIP) e pressatura isostatica a caldo (HIP)

Le tecniche di pressatura dei pellet, come la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP), sono ampiamente utilizzate nella produzione di componenti metallici di alta qualità. Sia il CIP che l'HIP sono tecniche di pressatura isostatica utilizzate nella metallurgia delle polveri per produrre materiali densi e omogenei.

Pressatura isostatica a freddo (CIP)

Nel CIP, il metallo in polvere viene collocato all'interno di uno stampo flessibile in gomma, uretano o PVC. L'insieme viene quindi pressurizzato idrostaticamente in una camera, di solito utilizzando acqua, con pressioni che vanno da 400 a 1000MPa. La polvere viene compattata e il compatto verde viene estratto e sinterizzato. Il CIP ha il vantaggio di produrre pezzi in cui l'elevato costo iniziale degli stampi di pressatura non può essere giustificato o quando sono necessari compatti molto grandi o complessi.

Il CIP è comunemente utilizzato per pezzi che non richiedono un'elevata precisione allo stato sinterizzato e che sono troppo grandi per essere pressati in presse monoassiali. Si tratta di un processo molto semplice, in grado di produrre billette o preforme ad alta integrità che presentano poche distorsioni o cricche alla cottura. Il vantaggio principale della pressatura isostatica è l'assenza di attrito con le pareti, poiché la pressione viene applicata da tutte le direzioni.

Pressatura isostatica a caldo (HIP)

Nella pressatura isostatica a caldo, invece, la polvere metallica viene sollecitata con gas inerte all'interno di un contenitore metallico con un elevato punto di fusione. Si utilizza una pressione di 100MPa a 1000oC e il gas inerte funge da mezzo di pressione. L'HIP è relativamente costoso, ma produce compatti con una densità del 100%, un buon legame metallurgico tra le particelle e buone proprietà meccaniche.

L'HIP è spesso utilizzato per produrre componenti in superlega per l'industria aerospaziale, nonché per la densificazione di utensili da taglio in WC e acciai da utensili PM. Si usa anche per chiudere le porosità interne e migliorare le proprietà dei getti di superleghe e leghe di Ti per l'industria aerospaziale.

Vantaggi della pressatura isostatica

Sia il CIP che l'HIP presentano vantaggi significativi rispetto ai metodi di produzione tradizionali. Sono in grado di produrre materiali con densità più elevate, proprietà meccaniche migliori e una maggiore resistenza all'usura e alla corrosione. Inoltre, queste tecniche sono molto versatili e possono essere utilizzate per produrre un'ampia gamma di materiali, tra cui ceramiche, metalli e polimeri.

Uno dei principali vantaggi dell'uso di tecniche di pellet pressati è che migliorano significativamente l'efficienza di utilizzo del materiale. Comprimendo il campione in una forma uniforme, questi metodi riducono la quantità di materiale di scarto prodotto durante il processo di produzione. Ciò è particolarmente importante per i materiali costosi o rari, in quanto consente un maggiore utilizzo delle risorse disponibili.

In sintesi, tecniche di pressatura isostatica come CIP e HIP offrono un modo molto efficace per migliorare l'efficienza di utilizzo dei materiali. Questi metodi producono materiali con proprietà migliorate e possono essere utilizzati con un'ampia gamma di materiali. Riducendo gli scarti e massimizzando l'uso delle risorse disponibili, queste tecniche offrono vantaggi significativi sia per i produttori che per i ricercatori in diversi settori.

Prodotti correlati

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

Articoli correlati

- Fasi operative della pressa per compresse completamente automatica e accessori di ricambio

- Una guida approfondita sulle presse da laboratorio e sulla produzione di pellet KBr

- Pressa idraulica automatica: La guida definitiva per una preparazione efficiente dei campioni e dei processi industriali

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Pressa manuale per pellet idraulici: Uno strumento efficiente per la preparazione di analisi spettrali