Introduzione alla pressatura isostatica

La pressatura isostatica è un processo produttivo utilizzato per produrre materiali ad alta densità con proprietà meccaniche migliorate. Funziona applicando al materiale una pressione uniforme da tutte le direzioni per eliminare vuoti, crepe e porosità. Il processo si divide in due categorie: pressatura isostatica a caldo (HIP) e pressatura isostatica a freddo (CIP). L'HIP utilizza temperature e pressioni elevate per densificare i materiali, mentre il CIP opera a temperatura ambiente e a pressioni inferiori. Entrambi i metodi sono utilizzati in vari settori, tra cui quello aerospaziale, biomedico e della produzione di energia, per produrre forme e parti complesse con elevata resistenza e durata.

Indice dei contenuti

Panoramica della pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un processo ampiamente utilizzato nella produzione di vari materiali, tra cui leghe ad alte prestazioni, ceramiche e compositi. Comporta l'applicazione di calore e pressione a un materiale all'interno di un contenitore sigillato per migliorarne le proprietà meccaniche, come resistenza, duttilità e tenacità. Durante il processo HIP, il materiale viene riscaldato a una temperatura elevata, in genere superiore a 1000°C, e pressurizzato con un gas inerte, come l'argon, fino a 200 MPa.

Come funziona il processo HIP?

Il processo HIP aiuta a rimuovere eventuali difetti interni, come pori e crepe, consolidando il materiale e restringendolo in modo uniforme. Il processo può essere utilizzato per produrre forme complesse e parti intricate, tra cui pale di turbine, ugelli di razzi e impianti medici. L'HIP ha anche il vantaggio di poter riparare e ripristinare componenti danneggiati, come le pale delle turbine, rimuovendo eventuali crepe e ripristinando le proprietà originali.

Confronto con lo stampaggio a caldo

Rispetto alla pressatura a caldo, l'HIP può fornire forme del materiale non molto diverse da quelle iniziali dopo la pressione. Un materiale, anche dopo aver cambiato forma, può mantenere la forma iniziale e sarà relativamente meno limitato dalla lavorazione dei prodotti. Sfruttando appieno queste caratteristiche, l'HIP è stato applicato in diversi campi.

Applicazione di HIP

L'HIP trova applicazione in un'ampia gamma di campi, come la sinterizzazione a pressione di polveri, l'incollaggio per diffusione di diversi tipi di materiali, la rimozione dei pori residui nei manufatti sinterizzati, la rimozione dei difetti interni delle fusioni, il ringiovanimento di parti danneggiate dalla fatica o dal creep, il metodo di carbonizzazione impregnata ad alta pressione, ecc.

Mezzo di pressione

Il gas argon a 1000°C e a una pressione di 98MPa può causare un'intensa convezione a causa della bassa densità e dei coefficienti di viscosità e degli elevati coefficienti di espansione termica. Pertanto, i coefficienti di trasferimento del calore delle apparecchiature HIP diventano più elevati di quelli di un normale forno elettronico.

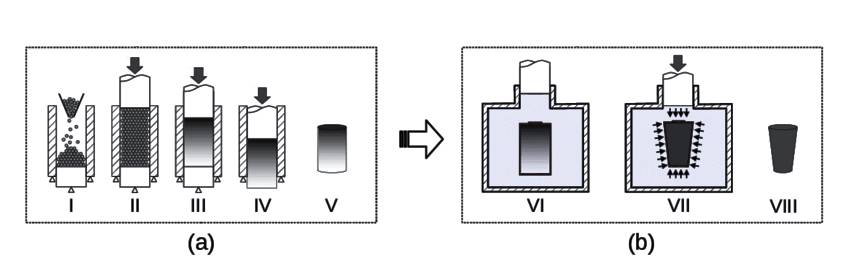

Trattamento HIP

I materiali necessitano di vari trattamenti a seconda delle situazioni. I metodi più tipici sono il "Metodo della capsula" e il "Metodo senza capsula". La pressatura isostatica è un processo di formatura della metallurgia delle polveri (PM) che applica una pressione uguale in tutte le direzioni su una polvere compatta, ottenendo così la massima uniformità di densità e microstruttura senza le limitazioni geometriche della pressatura uniassiale.

Vantaggi dell'HIP

La pressatura isostatica a caldo è un processo consolidato per il miglioramento di un'ampia varietà di materiali come il titanio, l'acciaio, l'alluminio e le superleghe. Può ridurre gli scarti, migliorare la resa, sostituire i componenti battuti con quelli fusi, ridurre i requisiti di controllo della qualità migliorando le proprietà del materiale e riducendo la dispersione delle proprietà, ottimizzare le proprietà del materiale, ridurre al minimo i requisiti di trattamento termico successivo, migliorare l'affidabilità e l'estensione della vita utile, ridurre i costi di produzione totali di un prodotto, ecc.

In sintesi, la pressatura isostatica a caldo è un metodo molto efficace per migliorare le proprietà meccaniche dei materiali e produrre pezzi complessi con elevata precisione e accuratezza.

Vantaggi della pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un processo di produzione superiore per le apparecchiature da laboratorio, grazie alla sua capacità di produrre pezzi completamente consolidati, ad alta densità e con proprietà meccaniche superiori. Ecco alcuni dei vantaggi dell'HIP:

Parti completamente consolidate

L'HIP produce pezzi completamente consolidati ad alta densità, il che significa che il materiale è privo di porosità. Ciò si traduce in proprietà meccaniche migliori, quali elevata resistenza, tenacità e duttilità, che lo rendono ideale per le applicazioni che richiedono materiali ad alte prestazioni.

Forme complesse e alta precisione dimensionale

L'HIP può essere utilizzato per produrre forme e pezzi complessi con un'elevata precisione dimensionale, in quanto elimina il ritiro e la distorsione durante il processo. Ciò si ottiene grazie all'applicazione simultanea di temperatura e pressione elevate in tutte le direzioni, con conseguente uniformità della densità del materiale.

Versatilità

L'HIP può essere utilizzato per lavorare un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi, rendendolo un processo versatile per la produzione di apparecchiature da laboratorio. Inoltre, consente la densificazione e l'incollaggio simultanei di polveri o corpi porosi.

Efficiente dal punto di vista dei costi

L'HIP è un processo economicamente vantaggioso, in quanto elimina la necessità di ulteriori fasi di lavorazione, come la sinterizzazione, riducendo lo spreco di materiale e il consumo di energia. Inoltre, consente la lavorazione di pezzi più grandi, con conseguente risparmio sui costi di produzione.

Proprietà migliorate

L'HIP migliora le proprietà meccaniche dei pezzi lavorati. Ciò si ottiene eliminando la porosità interna, ottenendo una struttura a grana fine che favorisce l'uniformità del pezzo e consentendo l'incollaggio per diffusione di materiali simili e dissimili, sia in polvere che in forma solida. Ciò si traduce in una maggiore resistenza agli urti, duttilità e resistenza alla fatica, tra le altre proprietà.

In conclusione, la pressatura isostatica a caldo è una tecnologia essenziale per la produzione di apparecchiature di laboratorio avanzate che richiedono materiali ad alte prestazioni. La sua capacità di produrre pezzi completamente consolidati, ad alta densità e con eccellenti proprietà meccaniche, la rende un processo versatile ed economico che può essere utilizzato per produrre forme complesse da un'ampia gamma di materiali.

Svantaggi dell'HIP

Costo elevato delle attrezzature e della manutenzione

L'HIP richiede attrezzature specializzate in grado di resistere ad alte pressioni e temperature, che possono essere costose da acquistare e mantenere. Inoltre, il processo richiede una quantità significativa di energia per mantenere le alte temperature, il che può aumentare il costo complessivo della produzione.

Gamma limitata di materiali che possono essere lavorati

L'HIP è tipicamente utilizzato per metalli e ceramiche, ma potrebbe non essere adatto alla lavorazione di polimeri o altri materiali sensibili alle alte temperature e pressioni. Questo limita la versatilità del processo e può richiedere ulteriori metodi di lavorazione per ottenere le proprietà desiderate del materiale.

Tensioni residue nel materiale

L'HIP può anche portare alla formazione di tensioni residue nel materiale, che possono causare cricche o deformazioni. Queste tensioni possono derivare da un riscaldamento o raffreddamento non uniforme durante il processo o da un'applicazione non uniforme della pressione. Per attenuare questo problema, possono essere necessari metodi di post-lavorazione per alleviare le tensioni residue e garantire che il materiale soddisfi le specifiche desiderate.

In conclusione, se da un lato l'HIP offre diversi vantaggi per la densificazione dei materiali, dall'altro presenta alcuni svantaggi che devono essere presi in considerazione. Tra questi, il costo elevato delle attrezzature e della manutenzione, la gamma limitata di materiali che possono essere lavorati e il potenziale di tensioni residue nel materiale. Comprendendo queste limitazioni, ingegneri e ricercatori possono prendere decisioni informate su quando utilizzare l'HIP e su come ottimizzare il processo per le loro applicazioni specifiche.

Panoramica della pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un metodo per modellare e compattare le polveri in componenti di dimensioni e forme diverse. Il processo viene eseguito a temperatura ambiente e a pressioni inferiori, a differenza della pressatura isostatica a caldo (HIP), che viene eseguita a temperature elevate.

Come funziona il CIP?

Il CIP prevede l'immersione del materiale in un bagno di fluido pressurizzato, in genere acqua, e l'applicazione di una pressione da tutte le direzioni mediante un recipiente a pressione isostatica. La pressione applicata aiuta a comprimere il materiale e a rimuovere eventuali porosità o vuoti presenti nel materiale. Il processo utilizza uno stampo di gomma flessibile che applica una pressione uniforme al materiale. Lo stampo viene inserito in un fluido idraulico all'interno di un recipiente a pressione e al fluido viene applicata una pressione elevata, solitamente compresa tra 10.000 e 60.000 psi, che viene distribuita uniformemente sul materiale.

Vantaggi del CIP

Il CIP è una tecnica privilegiata perché consente di produrre pezzi con un elevato livello di uniformità, resistenza e densità, che li rende ideali per l'uso in applicazioni critiche come quelle aerospaziali, mediche e della difesa. Inoltre, il CIP può essere utilizzato per produrre forme complesse che potrebbero essere difficili da ottenere con altre tecniche.

Confronto con la pressatura uniassiale

Sia la pressatura uniassiale che il CIP sono metodi per compattare i campioni di polvere. Nella pressatura uniassiale viene applicata una forza lungo un asse, mentre nel CIP il campione viene inserito in un sacchetto flessibile o in uno stampo e posto in una camera con un fluido idraulico. L'alta pressione viene applicata al fluido, che a sua volta esercita una pressione uniforme sul campione in tutte le direzioni. Questo metodo consente un grado di compattazione molto più elevato rispetto alla pressatura uniassiale e può quindi essere utilizzato per produrre campioni di grandi dimensioni.

Tipi di CIP

Esistono due tipi di CIP attualmente riconosciuti a livello mondiale: la tecnologia a sacchi umidi e la tecnologia a sacchi asciutti. La tecnologia a sacchi umidi prevede il riempimento della polvere in uno stampo e la sua chiusura ermetica all'esterno del recipiente in pressione. Dopo aver riempito lo stampo con la polvere, lo stampo viene immerso nel fluido in pressione all'interno del recipiente in pressione. La tecnologia a sacco asciutto, invece, prevede il fissaggio dello stampo nel recipiente in pressione. La polvere viene riempita nello stampo quando questo si trova ancora nel recipiente in pressione.

Vantaggi del CIP rispetto alla pressatura monoassiale

Il CIP offre proprietà più uniformi del prodotto, maggiore omogeneità e un controllo più preciso delle dimensioni del prodotto finito. Offre una maggiore flessibilità nella forma e nelle dimensioni del prodotto finito e sono possibili rapporti di aspetto più lunghi. La migliore compattazione della polvere porta a una migliore densificazione e il CIP può lavorare materiali con caratteristiche e forme diverse. Infine, il CIP può ridurre i tempi di ciclo e migliorare la produttività.

In conclusione, il CIP è una tecnica potente utilizzata per modellare e compattare le polveri in componenti di dimensioni e forme diverse. Offre numerosi vantaggi rispetto alla pressatura uniassiale ed è una tecnica privilegiata per produrre materiali di alta qualità per applicazioni critiche.

Vantaggi della CIP

La pressatura isostatica a freddo (CIP) offre diversi vantaggi rispetto ad altri processi simili. Alcuni dei vantaggi significativi del CIP sono i seguenti:

Forza uniforme

Il CIP applica la pressione in modo uniforme in tutte le direzioni, ottenendo materiali con una resistenza uniforme. Questa resistenza uniforme rende i materiali più efficienti ed efficaci.

Versatilità

Il CIP può produrre forme complesse, difficili da realizzare con altri metodi di produzione. Può anche produrre materiali di grandi dimensioni senza comprometterne la qualità.

Resistenza alla corrosione

Il CIP migliora la resistenza alla corrosione dei materiali, garantendo una durata maggiore rispetto alla maggior parte degli altri materiali.

Miglioramento delle proprietà meccaniche

Il CIP migliora le proprietà meccaniche dei materiali, tra cui la duttilità e la resistenza.

Adatto alla metallurgia delle polveri

Il CIP è utilizzato per la fase di compattazione della metallurgia delle polveri che precede la fase di sinterizzazione. Viene spesso utilizzato per produrre forme e dimensioni complesse.

Produzione di metalli refrattari

Il CIP viene utilizzato per produrre metalli refrattari come tungsteno, molibdeno e tantalio. Questi metalli hanno un elevato punto di fusione e sono resistenti all'usura.

Produzione di bersagli per sputtering

Il CIP può pressare la polvere di ossido di indio-stagno (ITO) in grandi preforme di ceramica, che vengono poi sinterizzate in determinate condizioni. Questo metodo può teoricamente produrre bersagli ceramici con una densità del 95%.

Utilizzato nelle automobili

Il CIP è utilizzato nella produzione di componenti automobilistici come cuscinetti e ingranaggi della pompa dell'olio.

Sinterizzazione più rapida

I prodotti pressati isostatici a freddo hanno un'elevata resistenza a verde che consente loro di essere sinterizzati più rapidamente rispetto ad altri materiali.

In sintesi, il CIP sta diventando sempre più popolare grazie ai suoi numerosi vantaggi rispetto a processi produttivi simili. La sua versatilità, la capacità di produrre forme complesse e le migliori proprietà meccaniche ne fanno una scelta eccellente per le aziende manifatturiere che cercano pezzi complessi e di alta qualità per i loro prodotti.

Svantaggi del CIP

La pressatura isostatica a freddo (CIP) è un metodo efficace per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Tuttavia, esistono alcuni svantaggi del CIP che devono essere presi in considerazione prima di scegliere questo metodo per una determinata applicazione.

Non è adatto per materiali ad alta temperatura

Uno dei principali svantaggi del CIP è che non è adatto ai materiali che richiedono temperature elevate per ottenere proprietà ottimali. Questo perché il CIP si basa sull'applicazione di una pressione al materiale a temperatura ambiente, che limita la misura in cui il materiale può essere compresso. Di conseguenza, il CIP non è un metodo adatto per i materiali che richiedono una lavorazione ad alta temperatura, come metalli, leghe o ceramiche.

Introduzione di porosità indesiderate

Il CIP può causare l'introduzione di porosità indesiderate nel materiale, che possono influire negativamente sulle sue proprietà meccaniche. Infatti, la pressione applicata durante il processo CIP può provocare la formazione di vuoti o interstizi all'interno del materiale, riducendone la resistenza e la durata. L'entità della porosità introdotta nel materiale dipende da diversi fattori, tra cui la qualità della polvere, la progettazione dell'utensile e la pressione applicata durante il processo CIP.

Limitazioni alla complessità delle forme

Il CIP non è adatto a tutte le forme di componenti. È limitato alla produzione di componenti con forme semplici, come le piastrelle sottili. Questo perché la pressione applicata durante il processo CIP può causare un impacchettamento non uniforme delle particelle a causa dei gradienti di pressione, che possono causare distorsioni e crepe nei componenti di forma complessa.

Intervallo di pressione limitato

Un altro svantaggio del CIP è che ha un intervallo di pressione limitato. Il CIP è tipicamente limitato a un intervallo di pressione compreso tra 200 MPa e 400 MPa. Questo perché pressioni più elevate richiedono attrezzature più specializzate e possono causare la deformazione o il cedimento degli utensili utilizzati nel processo CIP.

In sintesi, sebbene il CIP sia una tecnica utile per alcune applicazioni, presenta diversi svantaggi che devono essere presi in considerazione prima di scegliere questo metodo per una determinata applicazione.

Confronto tra HIP e CIP

La pressatura isostatica a caldo (HIP) e la pressatura isostatica a freddo (CIP) sono due metodi comunemente usati per creare materiali ad alta densità. La differenza tra i due metodi sta nella temperatura a cui vengono eseguiti. Ecco alcune delle principali differenze tra HIP e CIP:

Temperatura e pressione

L'HIP viene eseguito ad alta temperatura e pressione, mentre il CIP viene eseguito a temperatura ambiente. Nell'HIP, il materiale viene prima collocato in uno stampo e poi sottoposto a calore e pressione elevati, che lo rendono più denso e uniforme nella composizione. L'alta temperatura consente inoltre di eliminare eventuali porosità o difetti residui del materiale. Il CIP, invece, consiste nel collocare il materiale in un contenitore flessibile e sottoporlo ad alta pressione da tutti i lati.

Densità e uniformità

L'HIP produce materiali più densi e più uniformi nella composizione rispetto al CIP. L'alta temperatura e la pressione dell'HIP eliminano qualsiasi porosità o difetto residuo nel materiale, con una conseguente densità più uniforme e una riduzione dei difetti. Il CIP produce materiali meno densi rispetto all'HIP, ma con una densità uniforme e un basso livello di difetti.

Applicazioni

L'HIP è spesso utilizzato nell'industria aerospaziale per la produzione di leghe e ceramiche ad alte prestazioni, mentre il CIP è comunemente impiegato nella produzione di componenti ceramici, come quelli utilizzati nell'industria elettronica. Questo perché l'HIP produce materiali più forti e più resistenti alle alte temperature e alla pressione, rendendoli adatti alle applicazioni aerospaziali. Il CIP, invece, produce materiali meno densi ma di densità uniforme, adatti alle applicazioni elettroniche.

Costi e tempi

L'HIP è un processo più costoso e lungo rispetto al CIP. Questo perché richiede temperature e pressioni elevate, che possono essere costose da mantenere. Il CIP, invece, è un processo meno costoso e più rapido rispetto all'HIP, perché viene eseguito a temperatura ambiente e non richiede temperature e pressioni elevate.

In sintesi, sia l'HIP che il CIP presentano vantaggi e svantaggi e la scelta tra i due dipende dai requisiti specifici dell'applicazione. L'HIP produce materiali più forti e più resistenti alle alte temperature e alle pressioni, rendendoli adatti alle applicazioni aerospaziali. Il CIP produce materiali meno densi ma di densità uniforme, adatti alle applicazioni elettroniche. Tuttavia, il CIP è un processo meno costoso e più veloce rispetto all'HIP.

Conclusione

Entrambiisostatica a caldo (HIP) e quella a freddo (CIP) hanno i loro vantaggi e svantaggi. Sebbene l'HIP sia un processo più costoso, fornisce prodotti di qualità superiore con migliori proprietà meccaniche. D'altra parte, il CIP è una soluzione più economica che può essere utilizzata per la produzione su larga scala di forme complesse. In definitiva, la scelta tra HIP e CIP dipende dai requisiti specifici dell'applicazione. L'HIP è comunemente utilizzato nell'industria aerospaziale, medica e nucleare, mentre il CIP è preferito nell'industria automobilistica ed elettronica.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Che cos'è la macchina per la pressatura isostatica

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- I vantaggi dell'utilizzo della pressatura isostatica in produzione