Introduzione: Spiegazione della pressatura isostatica

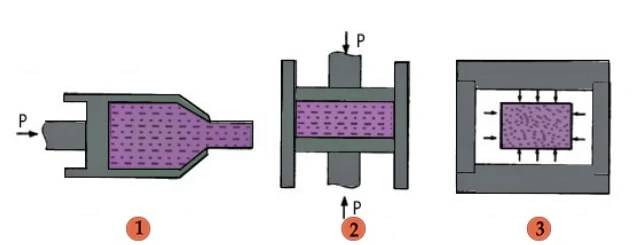

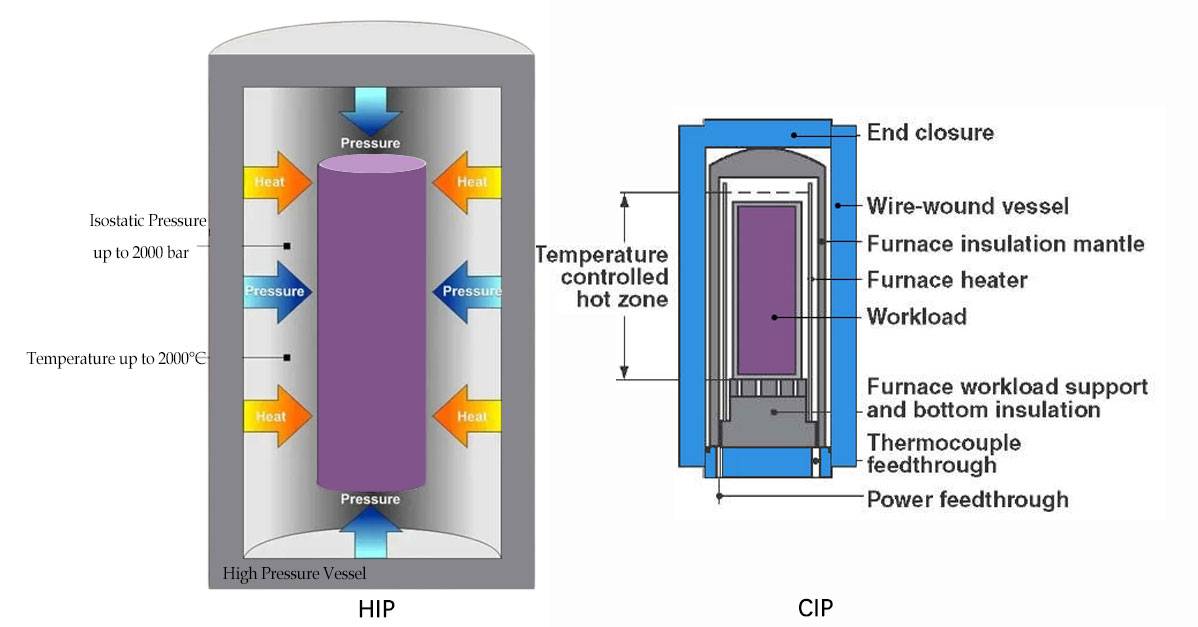

La pressatura isostatica è un processo utilizzato nella produzione di materiali e componenti ad alte prestazioni. Consiste nell'applicare una pressione uniforme su tutti i lati di un materiale o di un pezzo, ottenendo una densità più uniforme e proprietà meccaniche migliori. Esistono due tipi di tecniche di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). La CIP è condotta a temperatura ambiente ed è adatta a materiali che possono sopportare alte pressioni ma non possono essere esposti a temperature elevate. La pressatura isostatica a caldo, invece, è condotta ad alta temperatura e ad alta pressione ed è utilizzata per i materiali che richiedono un trattamento ad alta pressione e ad alta temperatura.

Indice dei contenuti

- Introduzione: Spiegazione della pressatura isostatica

- Pressatura isostatica a freddo (CIP): Vantaggi e applicazioni

- Pressatura isostatica a caldo (HIP): Vantaggi e applicazioni

- Confronto: Pressatura isostatica a freddo vs. pressatura isostatica a caldo

- Cosa è meglio: fattori da considerare

- Conclusione: Sintesi dei punti chiave

Pressatura isostatica a freddo (CIP): Vantaggi e applicazioni

La pressatura isostatica a freddo (CIP) è un processo di compattazione di materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Il CIP prevede l'uso di un fluido pressurizzato per applicare una pressione uniforme a un campione all'interno di un recipiente a pressione a temperatura ambiente. Questo processo offre diversi vantaggi rispetto ad altri metodi, rendendolo una scelta popolare in molti settori.

Vantaggi della pressatura isostatica a freddo

Densità uniforme

Il CIP assicura che i materiali abbiano una densità uniforme, il che significa che ci sarà un ritiro uniforme quando il materiale sarà sottoposto ad altri processi come la sinterizzazione. La densità uniforme è dovuta al fatto che la pressione utilizzata nel CIP raggiunge ogni parte del materiale con la stessa intensità.

Forza uniforme

Poiché la pressione utilizzata per compattare i materiali è uguale in tutte le direzioni, il materiale ha una resistenza uniforme. I materiali con resistenza uniforme sono solitamente più efficienti di quelli senza resistenza uniforme.

Versatilità

Il CIP può essere utilizzato per produrre forme difficili che non possono essere realizzate con altri metodi. Inoltre, può essere utilizzato per produrre materiali di grandi dimensioni. L'unica limitazione alle dimensioni dei materiali prodotti con questo metodo è la dimensione del recipiente in pressione.

Resistenza alla corrosione

La pressatura isostatica a freddo migliora la resistenza alla corrosione di un materiale. Pertanto, i materiali sottoposti a questo processo hanno una durata maggiore rispetto alla maggior parte degli altri materiali.

Proprietà meccaniche

Le proprietà meccaniche dei materiali pressati isostatici a freddo sono migliorate. Tra le proprietà migliorate vi sono la duttilità e la resistenza.

Applicazioni del CIP

Metallurgia delle polveri

Il CIP viene utilizzato nella metallurgia delle polveri per la fase di compattazione che precede la fase di sinterizzazione. Nella metallurgia delle polveri, il CIP è spesso utilizzato per produrre forme e dimensioni complesse.

Metalli refrattari

Il CIP è utilizzato per produrre metalli refrattari come tungsteno, molibdeno e tantalio. Il tungsteno, ad esempio, viene utilizzato per produrre fili per filamenti nell'industria delle lampade.

Obiettivi di sputtering

Il CIP può pressare la polvere di ossido di indio-stagno (ITO) in grandi preforme di ceramica, che vengono poi sinterizzate in determinate condizioni. Questo metodo può teoricamente produrre bersagli ceramici con una densità del 95%.

Automobili

Il metodo CIP è utilizzato nella produzione di componenti automobilistici come cuscinetti e ingranaggi della pompa dell'olio.

In conclusione, la pressatura isostatica a freddo (CIP) è un metodo versatile ed efficiente che offre diversi vantaggi in termini di costi, complessità e compatibilità dei materiali. L'uniformità della densità e della resistenza, la versatilità, la resistenza alla corrosione e le migliori proprietà meccaniche ne fanno una scelta popolare in molti settori industriali. Il CIP ha un'ampia gamma di applicazioni, tra cui la metallurgia delle polveri, i metalli refrattari, i bersagli per lo sputtering e i componenti automobilistici.

Pressatura isostatica a caldo (HIP): Vantaggi e applicazioni

La pressatura isostatica a caldo (HIP) è una tecnica di lavorazione dei materiali che prevede la compressione degli stessi mediante alte temperature e pressione isostatica. Il metodo HIP è spesso preferito al metodo di pressatura isostatica a freddo (CIP) per la sua capacità di produrre materiali più resistenti e uniformi. In questa sezione verranno illustrati i vantaggi e le applicazioni dell'HIP.

Vantaggi della pressatura isostatica a caldo (HIP)

Uno dei vantaggi principali dell'HIP è la possibilità di creare materiali con densità estremamente elevate e microstrutture uniformi. La combinazione di calore e pressione consente un maggiore controllo sul prodotto finale. Inoltre, l'HIP può produrre forme e geometrie complesse, difficili o impossibili da ottenere con altri metodi.

L'HIP viene utilizzato anche nell'industria aerospaziale e medica per creare componenti ad alta resistenza che possono sopportare temperature e pressioni estreme. L'HIP è spesso utilizzato per creare pale di turbine e altri componenti critici per i motori degli aerei.

Applicazioni della pressatura isostatica a caldo (HIP)

L'HIP trova applicazione in un'ampia gamma di settori, tra cui;

- Sinterizzazione a pressione di polveri

- Incollaggio per diffusione di diversi tipi di materiali

- Rimozione di pori residui in oggetti sinterizzati

- Rimozione dei difetti interni delle fusioni

- Ringiovanimento di parti danneggiate dalla fatica o dal creep

- Metodo di carbonizzazione impregnata ad alta pressione

L'HIP è utilizzato anche per produrre componenti in superlega per l'industria aerospaziale. Viene utilizzato per la densificazione di utensili da taglio in WC e acciai da utensili PM. L'HIP viene utilizzato anche per chiudere le porosità interne e migliorare le proprietà dei getti di superleghe e leghe di Ti per l'industria aerospaziale.

Trattamento HIP

I materiali necessitano di vari trattamenti a seconda della situazione. I metodi più tipici sono il "Metodo della capsula" e il "Metodo senza capsula".

Il "Metodo della capsula" consiste nell'effettuare l'HIP dopo aver racchiuso la polvere o un corpo modellato dalla polvere in una capsula a tenuta di gas e averla evacuata.

Conclusioni

In conclusione, l'HIP è un metodo eccellente per produrre materiali uniformi ad alta resistenza. Presenta vantaggi rispetto ad altri metodi, tra cui la capacità di creare forme e geometrie complesse e di produrre materiali con densità estremamente elevate e microstrutture uniformi. L'HIP è ampiamente applicato in vari campi, tra cui la metallurgia delle polveri, l'industria aerospaziale e quella medica.

Confronto: Pressatura isostatica a freddo vs. pressatura isostatica a caldo

Confronto

La differenza principale tra i due metodi è la temperatura a cui viene applicata la pressione. Il CIP è generalmente preferito per la produzione di ceramiche e polveri metalliche, mentre l'HIP è preferito per la produzione di componenti ad alte prestazioni. Sia il CIP che l'HIP presentano vantaggi e svantaggi e la scelta tra i due metodi dipende dall'applicazione specifica e dai requisiti del materiale.

Il CIP garantisce una densità maggiore e più uniforme a una determinata pressione di compattazione e una relativa assenza di difetti di compattazione se applicato a polveri fragili o fini. Può essere utilizzato per compattare forme più complesse rispetto a quelle possibili con la pressatura uniassiale. La CIP è adatta a materiali sensibili alla temperatura, come ceramiche, polveri metalliche, ecc.

L'HIP offre proprietà meccaniche migliori, come la resistenza agli urti, la duttilità e la resistenza alla fatica, grazie all'eliminazione della porosità interna. Consente di ottenere una struttura a grana fine che garantisce l'uniformità del pezzo. L'HIP può produrre microstrutture omogenee e consente l'incollaggio per diffusione di materiali simili e dissimili, sia in polvere che in forma solida. I componenti possono essere progettati e fabbricati riducendo o eliminando completamente il numero di saldature e le relative ispezioni.

Conclusioni

In conclusione, sia il CIP che l'HIP presentano vantaggi e svantaggi. La decisione di utilizzare il CIP o l'HIP deve basarsi sulle proprietà desiderate del prodotto finale, nonché sui vincoli di costo e di tempo del processo produttivo. In definitiva, la scelta tra CIP e HIP dipende dall'applicazione specifica e dai requisiti del materiale.

Cosa è meglio: fattori da considerare

Quando si tratta di scegliere tra la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP), è necessario considerare una serie di fattori. Ecco alcuni fattori importanti da tenere a mente quando si prende questa decisione:

Tipo di materiale

Uno dei fattori più importanti da considerare è il tipo di materiale da modellare. Il CIP è preferibile per i materiali sensibili al calore o con basso punto di fusione, mentre l'HIP è più adatto per i materiali che richiedono temperature elevate per ottenere una compattazione adeguata. Ad esempio, il CIP è comunemente usato per ceramiche, compositi e polimeri, mentre l'HIP è una scelta popolare per metalli e leghe.

Proprietà richieste

La scelta tra CIP e HIP dipende anche dalle proprietà desiderate del prodotto finale. L'HIP è noto per la produzione di pezzi con densità e resistenza superiori, che lo rendono ideale per le applicazioni ad alte prestazioni. Tuttavia, le alte temperature coinvolte nell'HIP possono anche causare la degradazione termica o l'ossidazione di alcuni materiali. Il CIP, invece, può produrre pezzi con densità inferiori, ma ha meno probabilità di causare danni termici al materiale.

Costo

Infine, nella scelta tra CIP e HIP si tiene sempre conto del costo. Il CIP è generalmente meno costoso dell'HIP grazie alle temperature di esercizio più basse e ai requisiti più semplici delle apparecchiature. Tuttavia, il costo del CIP può aumentare quando si tratta di materiali con alti costi di polvere o forme complesse.

In conclusione, la scelta tra CIP e HIP dipende da una serie di fattori, tra cui il tipo di materiale, le proprietà richieste, il volume di produzione, la complessità del componente e il costo. Un'attenta considerazione di questi fattori è importante per garantire che venga scelto il metodo giusto per ottenere i risultati desiderati.

Conclusioni: Sintesi dei punti chiave

In conclusione, sia laisostatica a freddo (CIP) e quella a caldo (HIP) offrono vantaggi e applicazioni uniche nel campo della scienza e dell'ingegneria dei materiali. La CIP è ideale per la produzione di componenti ad alta densità con forme complesse, mentre la HIP è la migliore per creare strutture omogenee con proprietà meccaniche migliorate. La scelta tra CIP e HIP dipende da diversi fattori, tra cui le proprietà del materiale, il design del componente e i requisiti di produzione. In definitiva, la decisione dovrebbe basarsi su un'attenta valutazione dei vantaggi e dei limiti di ciascun processo.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Guida completa alla pressatura isostatica: processi e caratteristiche