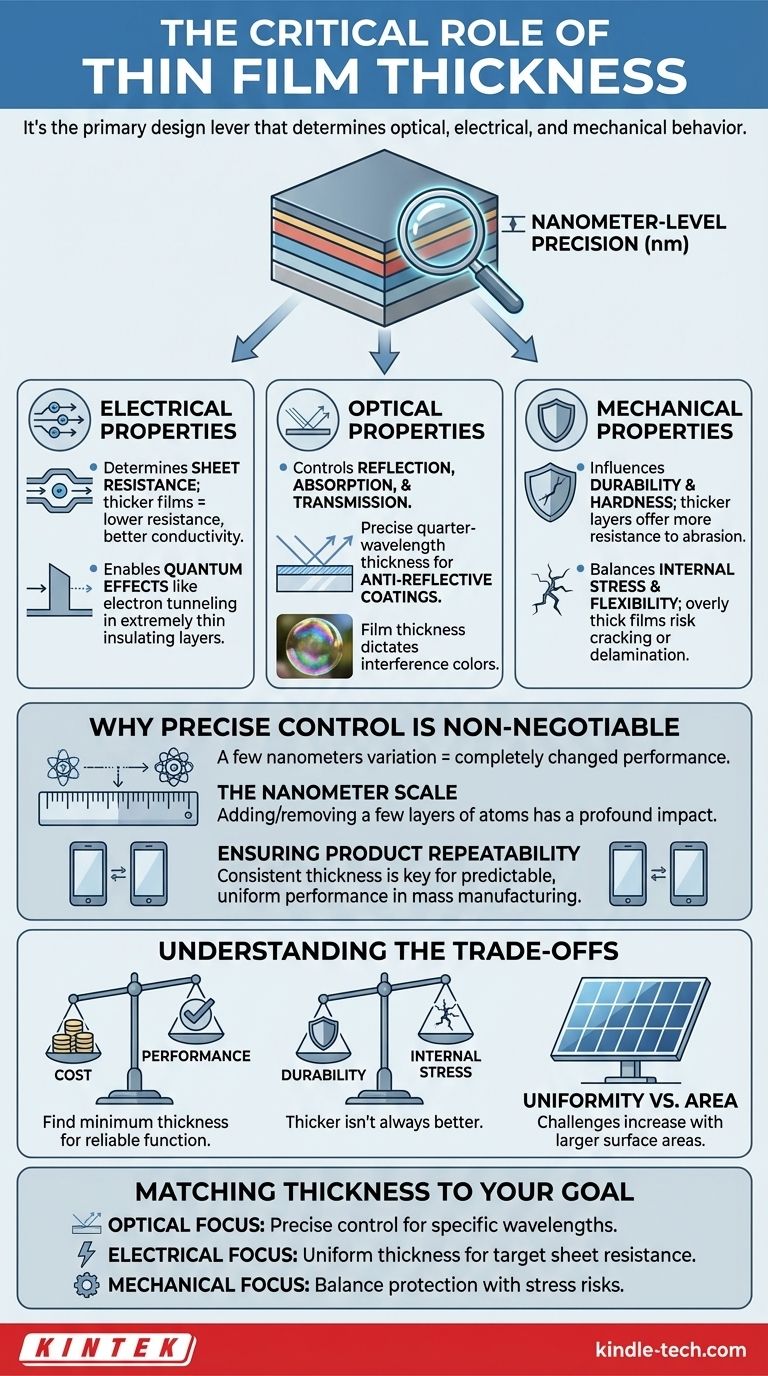

In parole povere, lo spessore di un film sottile è il parametro più critico che ne determina le proprietà fisiche e, di conseguenza, la sua funzione. Non è semplicemente una misurazione, ma la leva di progettazione principale che determina il comportamento ottico, elettrico e meccanico di un film. Anche una variazione di pochi nanometri può cambiare completamente il modo in cui il materiale si comporta in un'applicazione.

La ragione principale per cui lo spessore del film sottile è importante è che è direttamente correlato alla funzione. Modificare lo spessore cambia fondamentalmente il modo in cui il film interagisce con la luce, l'elettricità e lo stress fisico, rendendo il controllo preciso essenziale per creare dispositivi affidabili ed efficaci.

Il legame diretto tra spessore e funzione

Un film sottile è uno strato di materiale che varia da pochi atomi a diversi micrometri di spessore. A questa scala microscopica, la dimensione fisica dello spessore non è solo un attributo passivo; governa attivamente le proprietà del materiale.

Proprietà elettriche

Per i film conduttivi, lo spessore è direttamente correlato alla resistenza superficiale. Un film più spesso fornisce una maggiore area di sezione trasversale per il flusso degli elettroni, con conseguente minore resistenza e migliore conduttività.

Al contrario, nei dispositivi a semiconduttore, alcune funzioni richiedono che i film siano estremamente sottili. Potrebbe essere necessario uno strato isolante sottile per consentire un effetto meccanico quantistico noto come tunneling elettronico, che sarebbe impossibile se il film fosse troppo spesso.

Proprietà ottiche

Lo spessore è fondamentale per qualsiasi applicazione ottica. Determina come un film riflette, assorbe e trasmette la luce.

Per un rivestimento antiriflesso, lo spessore ideale è precisamente un quarto della lunghezza d'onda della luce che è progettato per contrastare. Ciò provoca un'interferenza distruttiva, annullando le riflessioni. Qualsiasi deviazione da questo spessore esatto degrada le prestazioni.

I colori iridescenti visti sulle bolle di sapone o sulle chiazze d'olio sono anch'essi un risultato diretto dell'interferenza dei film sottili, dove lo spessore del film determina quali colori vengono riflessi verso i tuoi occhi.

Proprietà meccaniche

Lo spessore di un rivestimento protettivo ne determina la durabilità e la durezza. Uno strato più spesso di un materiale duro come il carbonio simile al diamante (DLC) offrirà maggiore resistenza ai graffi e all'abrasione.

Tuttavia, lo spessore influenza anche lo stress interno e la flessibilità. Un film molto spesso può essere più incline a screpolarsi o a delaminarsi, mentre un film più sottile sarà più flessibile e più in grado di conformarsi a un substrato non rigido.

Perché il controllo preciso è imprescindibile

Poiché le proprietà sono così strettamente legate allo spessore, la capacità di depositare un film con precisione a livello nanometrico e ripetibilità è ciò che separa un dispositivo funzionale da uno fallito.

La scala dei nanometri

Un nanometro è un miliardesimo di metro. A questa scala, aggiungere o rimuovere solo pochi strati di atomi può avere un impatto profondo sulle prestazioni complessive del film.

Questo è il motivo per cui i processi di deposizione, come lo sputtering, sono controllati così attentamente. Il processo viene spesso eseguito a velocità costante per un periodo di tempo specifico per ottenere lo spessore desiderato fino al livello di angstrom (un decimo di nanometro).

Garantire la ripetibilità del prodotto

Per qualsiasi prodotto commerciale, dallo schermo di uno smartphone a un pannello solare, ogni unità deve funzionare in modo identico. Il controllo dello spessore del film è la chiave per garantire che le proprietà ottiche ed elettriche siano coerenti su milioni di dispositivi.

Senza questo controllo, le prestazioni del dispositivo sarebbero imprevedibili, rendendo impossibile la produzione di massa.

Comprendere i compromessi

Scegliere lo spessore del film corretto raramente significa massimizzare una singola proprietà. Quasi sempre comporta il bilanciamento di requisiti contrastanti.

Costo rispetto alle prestazioni

Depositare un film più spesso richiede più tempo e consuma più materiale, il che aumenta direttamente i costi di produzione. L'obiettivo ingegneristico è spesso quello di trovare lo spessore minimo che fornisca in modo affidabile le prestazioni richieste, ottimizzando sia la funzione che l'efficacia in termini di costi.

Durabilità rispetto allo stress interno

Sebbene un rivestimento protettivo più spesso sia generalmente più durevole, accumula anche più stress interno durante la deposizione. Questo stress può causare la rottura o il distacco del film dal substrato, specialmente se il substrato si flette o subisce variazioni di temperatura.

Uniformità rispetto all'area

Ottenere uno spessore perfettamente uniforme diventa significativamente più impegnativo man mano che aumenta l'area superficiale del substrato. Un processo che funziona per un piccolo chip per computer potrebbe non essere adatto per rivestire un grande pannello di vetro architettonico senza introdurre variazioni di spessore inaccettabili.

Abbinare lo spessore al tuo obiettivo

Lo spessore "corretto" dipende interamente dall'applicazione prevista. Il tuo obiettivo principale dovrebbe guidare le tue decisioni sui materiali e sui processi.

- Se la tua attenzione principale è sulle prestazioni ottiche: Il tuo spessore deve essere controllato con precisione rispetto alle lunghezze d'onda specifiche della luce che devi gestire.

- Se la tua attenzione principale è sulla conduttività elettrica: Devi depositare un film sufficientemente spesso e uniforme per soddisfare il tuo obiettivo di resistenza superficiale senza aggiungere costi non necessari.

- Se la tua attenzione principale è sulla protezione meccanica: Devi bilanciare la necessità di un rivestimento durevole e spesso con i rischi di stress interno e potenziale rottura.

In definitiva, lo spessore del film sottile è la variabile fondamentale che traduce il potenziale di un materiale in prestazioni prevedibili nel mondo reale.

Tabella riassuntiva:

| Proprietà | Come influisce lo spessore | Considerazione chiave |

|---|---|---|

| Elettrica | Determina la resistenza superficiale e abilita effetti quantistici come il tunneling. | Critico per le prestazioni dei semiconduttori e dei film conduttivi. |

| Ottica | Controlla la riflessione, l'assorbimento e la trasmissione della luce. | Deve essere preciso al nanometro per i rivestimenti antiriflesso. |

| Meccanica | Influenza la durabilità, la durezza, la flessibilità e lo stress interno. | Un equilibrio tra protezione e rischio di rottura/delaminazione. |

Hai bisogno di una deposizione di film sottili precisa per la ricerca o lo sviluppo di prodotti del tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi sistemi di sputtering e strumenti di deposizione che offrono il controllo dello spessore a livello nanometrico essenziale per prestazioni ottiche, elettriche e meccaniche affidabili. Le nostre soluzioni aiutano ricercatori e produttori a ottenere risultati coerenti e ripetibili, garantendo che i tuoi dispositivi funzionino come previsto.

Contatta oggi i nostri esperti per discutere la tua specifica applicazione di film sottili e trovare l'attrezzatura perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse