Il rivestimento a sputtering è una tecnica di deposizione sotto vuoto utilizzata per applicare un film sottile di materiale eccezionalmente uniforme, denso e durevole su una superficie. Questo processo opera a livello atomico, fornendo un livello di precisione e controllo essenziale per un'ampia gamma di applicazioni ad alte prestazioni, dall'ottica avanzata e i semiconduttori agli impianti medici.

La ragione principale per utilizzare il rivestimento a sputtering è la sua capacità di ottenere una qualità del film superiore. A differenza della semplice spruzzatura o immersione, lo sputtering utilizza un plasma energizzato per espellere fisicamente gli atomi dal materiale sorgente, assicurando che si depositino sul substrato con una consistenza e un'adesione senza pari.

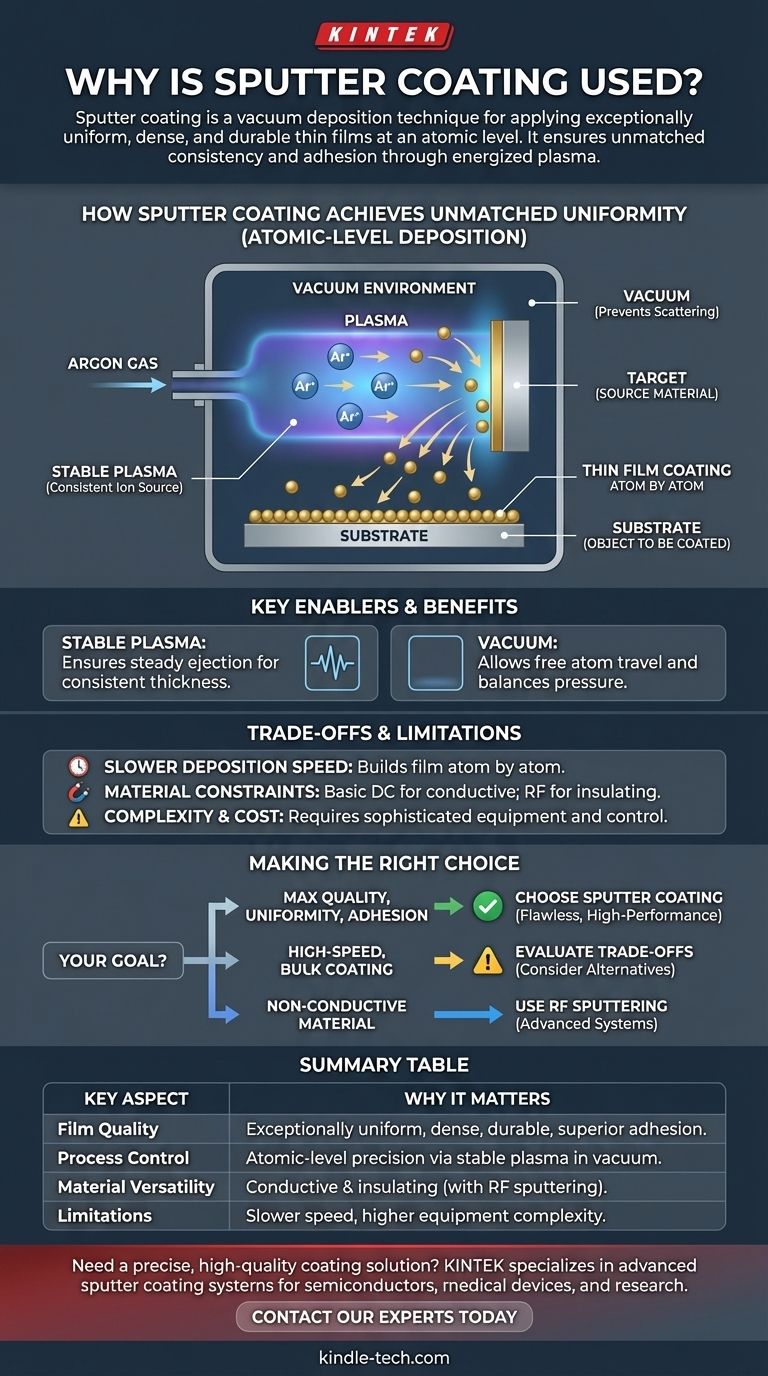

Come il Rivestimento a Sputtering Ottiene un'Uniformità Senza Pari

La qualità di un film sputato è il risultato diretto del suo processo fisico altamente controllato. Non è una reazione chimica, ma un trasferimento di momento, molto simile a un gioco di biliardo microscopico.

Il Principio Fondamentale: Deposizione a Livello Atomico

Lo sputtering inizia posizionando un substrato (l'oggetto da rivestire) e un bersaglio (il materiale sorgente per il rivestimento) all'interno di una camera a vuoto.

Un gas inerte, tipicamente Argon, viene introdotto nella camera.

Viene applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di Argon, creando un plasma—un gas ionizzato e incandescente composto da ioni positivi ed elettroni liberi.

Questi ioni di Argon caricati positivamente vengono accelerati con grande forza verso il bersaglio carico negativamente, colpendo la sua superficie ed espellendo fisicamente, o "sputterando", singoli atomi. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, costruendo il rivestimento un atomo alla volta.

Il Ruolo del Plasma Stabile

Il plasma stabile creato durante il processo è il motore del rivestimento a sputtering. Fornisce una fonte costante e controllabile di ioni ad alta energia.

Questa stabilità assicura che gli atomi vengano espulsi dal bersaglio a un ritmo costante e da tutta la sua superficie, il che è fondamentale per ottenere uno spessore del film altamente uniforme e costante su tutto il substrato.

Perché il Vuoto è Non Negoziabile

Il processo deve avvenire sottovuoto per due motivi critici. In primo luogo, assicura che gli atomi del bersaglio espulsi possano viaggiare liberamente verso il substrato senza collidere con le molecole d'aria, che li disperderebbero e rovinerebbero l'uniformità del film.

In secondo luogo, la pressione del vuoto deve essere perfettamente bilanciata. Se è troppo bassa, non ci saranno abbastanza atomi di Argon per sostenere il plasma. Se è troppo alta, gli atomi espulsi collideranno troppo frequentemente con gli ioni di gas, impedendo loro di raggiungere il substrato in modo efficiente.

Comprendere i Compromessi e i Limiti

Sebbene potente, il rivestimento a sputtering non è la soluzione ideale per ogni scenario. Comprendere i suoi limiti è cruciale per prendere una decisione informata.

Velocità di Deposizione

La natura fondamentale dello sputtering—costruire un film atomo per atomo—implica che può essere un processo relativamente lento rispetto ad altri metodi di rivestimento come l'evaporazione termica.

Il semplice sputtering a diodo DC, il metodo originale, soffre di una velocità di deposizione particolarmente bassa. Sebbene le tecniche moderne abbiano migliorato questo aspetto, la velocità rimane una considerazione chiave.

Vincoli di Materiale e Substrato

La forma più basilare di sputtering (sputtering DC) funziona bene per materiali bersaglio conduttivi come i metalli nobili (oro, platino) ma non può sputare materiali isolanti.

Sono necessarie tecniche specializzate, come lo sputtering RF (Radio Frequenza), per depositare materiali non conduttivi, aggiungendo complessità alle attrezzature e al processo.

Complessità del Processo e Costo

Il rivestimento a sputtering richiede attrezzature sofisticate per creare e mantenere il vuoto e generare il plasma.

Questa complessità, unita alla necessità di un controllo preciso della pressione del gas e della potenza, lo rende un processo più intricato e spesso più costoso rispetto alle alternative di rivestimento più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del rivestimento a sputtering dipende interamente dal bilanciamento tra la necessità di qualità e i vincoli come velocità, costo e tipo di materiale.

- Se la tua priorità principale è la massima uniformità, densità e adesione del rivestimento: Il rivestimento a sputtering è la scelta superiore per creare film sottili impeccabili e ad alte prestazioni per applicazioni esigenti.

- Se la tua priorità principale è il rivestimento ad alta velocità e di massa su forme semplici: Potrebbe essere necessario valutare il compromesso tra la qualità dello sputtering e le sue velocità di deposizione più lente.

- Se la tua priorità principale è rivestire un materiale non conduttivo o isolante: Lo sputtering DC di base non è un'opzione; devi esplorare sistemi di sputtering più avanzati progettati per questi materiali.

In definitiva, il rivestimento a sputtering viene scelto quando la precisione e la qualità del film finale sono più critiche di qualsiasi altro fattore.

Tabella Riassuntiva:

| Aspetto Chiave | Perché è Importante per il Rivestimento a Sputtering |

|---|---|

| Qualità del Film | Crea film sottili eccezionalmente uniformi, densi e durevoli con adesione superiore |

| Controllo del Processo | Utilizza plasma stabile sottovuoto per una precisione e una consistenza a livello atomico |

| Versatilità dei Materiali | Capace di rivestire materiali conduttivi e isolanti (con sputtering RF) |

| Limitazioni | Velocità di deposizione più lenta e maggiore complessità delle apparecchiature rispetto ai metodi più semplici |

Hai bisogno di una soluzione di rivestimento precisa e di alta qualità per le tue applicazioni di laboratorio? KINTEK è specializzata in sistemi avanzati di rivestimento a sputtering e attrezzature da laboratorio progettate per fornire i film sottili uniformi e durevoli richiesti per semiconduttori, dispositivi medici e ricerca. La nostra esperienza assicura che tu ottenga l'attrezzatura giusta per il tuo materiale specifico e le tue esigenze di prestazione. Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse