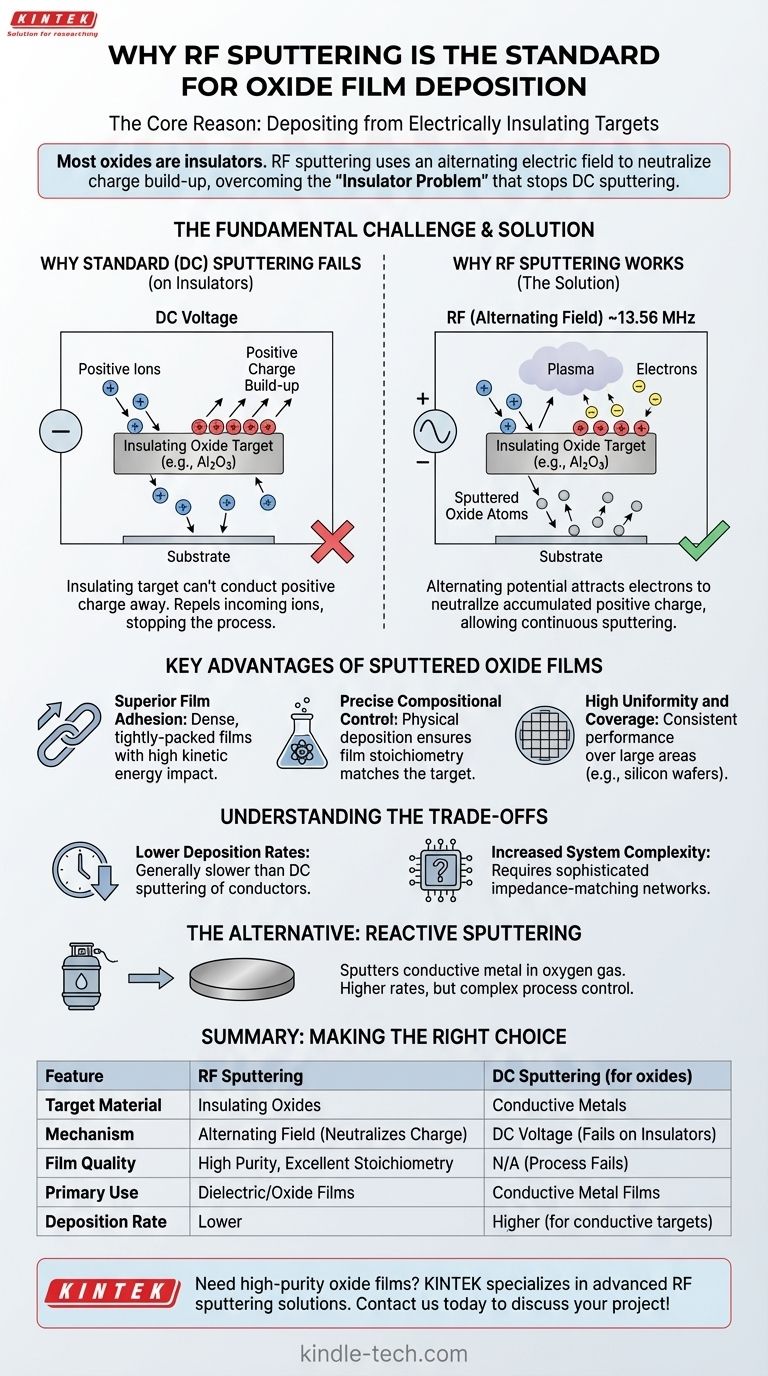

La ragione fondamentale per cui lo sputtering RF viene utilizzato per i film di ossido è la sua capacità unica di depositare materiale da target elettricamente isolanti. La maggior parte dei materiali ossidi sono scarsi conduttori elettrici, il che impedisce l'uso di metodi di sputtering DC più semplici. Lo sputtering RF supera questa limitazione utilizzando un campo elettrico alternato, rendendolo la tecnica preferita per una vasta gamma di materiali dielettrici e ceramici.

Lo sputtering è un processo eccezionale per creare film sottili di alta qualità, ma le proprietà elettriche del materiale target dettano la tecnica specifica richiesta. Il vantaggio principale dello sputtering RF è che neutralizza l'accumulo di carica che altrimenti fermerebbe il processo su target isolanti come gli ossidi.

La Sfida Fondamentale: Lo Sputtering di Isolanti

Per capire perché lo sputtering RF è necessario, dobbiamo prima esaminare perché il metodo standard, più semplice — lo sputtering DC — è incompatibile con i materiali ossidi.

Come Funziona lo Sputtering Standard (DC)

In un sistema di sputtering a corrente continua (DC), viene applicata un'alta tensione negativa al materiale target, che deve essere elettricamente conduttivo.

Questo potenziale negativo attira ioni caricati positivamente dal plasma. Questi ioni accelerano e collidono con il target, staccando fisicamente o "sputterando" atomi che poi viaggiano e rivestono il substrato. Questo processo richiede un circuito elettrico completo attraverso il target.

Il "Problema dell'Isolante"

Se si tenta di utilizzare un target isolante, come un ossido ceramico, in un sistema DC, il processo fallisce quasi immediatamente.

Gli ioni positivi dal plasma colpiscono la superficie del target, ma poiché il materiale è un isolante, quella carica positiva non può essere condotta via. Questo rapido accumulo di carica positiva sulla superficie respinge qualsiasi altro ione positivo in arrivo, fermando di fatto il processo di sputtering.

La Soluzione RF: Un Campo Alternato

Lo sputtering RF (Radio Frequenza) risolve questo problema utilizzando una sorgente di alimentazione alternata, tipicamente operante a 13,56 MHz.

Invece di una tensione negativa costante, il potenziale del target cicla rapidamente tra positivo e negativo. Durante il ciclo negativo, attira ioni per lo sputtering, proprio come nel caso DC. Fondamentalmente, durante il breve ciclo positivo, attira elettroni dal plasma, che neutralizzano la carica positiva accumulata sulla superficie.

Questa continua neutralizzazione della carica consente allo sputtering di materiali isolanti di procedere senza interruzioni.

Vantaggi Chiave dei Film di Ossido Sputterati

Oltre a consentire semplicemente il processo, lo sputtering RF viene scelto perché produce film di alta qualità con proprietà desiderabili essenziali per applicazioni avanzate.

Adesione Superiore del Film

Le particelle sputterate possiedono un'elevata energia cinetica quando colpiscono il substrato. Questa energia si traduce in un film denso e compatto che aderisce molto saldamente alla superficie, un fattore critico per dispositivi ottici ed elettronici durevoli.

Controllo Composizionale Preciso

Lo sputtering è un processo di deposizione fisico, non chimico. Ciò significa che la composizione atomica del film sputterato è estremamente vicina a quella del materiale target. Per gli ossidi complessi utilizzati nei semiconduttori e nell'ottica, questo assicura che il film finale abbia la stechiometria corretta e le proprietà desiderate.

Elevata Uniformità e Copertura

Il processo di sputtering offre un'eccellente uniformità su grandi aree, come wafer di silicio o pannelli di vetro. Ciò garantisce prestazioni costanti su tutto il dispositivo, il che è essenziale per la produzione nell'industria dei semiconduttori e ottica.

Comprendere i Compromessi

Sebbene potente, lo sputtering RF non è privo di considerazioni. La scelta di una tecnica di deposizione implica sempre un equilibrio tra prestazioni e praticità.

Tassi di Deposizione Inferiori

Generalmente, lo sputtering RF ha un tasso di deposizione inferiore rispetto allo sputtering magnetron DC di materiali conduttivi. Ciò può influire sulla produttività e sui costi di produzione per la produzione ad alto volume.

Aumento della Complessità del Sistema

I sistemi di alimentazione RF richiedono sofisticate reti di adattamento dell'impedenza per operare in modo efficiente. Ciò rende l'attrezzatura più complessa e tipicamente più costosa rispetto alla sua controparte DC.

L'Alternativa: Sputtering Reattivo

Un metodo alternativo per creare film di ossido è lo sputtering DC reattivo. In questo processo, un target di metallo conduttivo viene sputterato in una camera a vuoto che contiene una miscela di gas argon e ossigeno. Gli atomi di metallo sputterati reagiscono con l'ossigeno durante il loro percorso verso il substrato, formando un film di ossido.

Questo può raggiungere tassi di deposizione più elevati, ma spesso richiede un controllo di processo più complesso per ottenere la stechiometria del film desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering RF dipende dai requisiti del materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è un film di ossido stechiometrico e di elevata purezza: Lo sputtering RF da un target di ossido ceramico è il metodo più diretto e affidabile.

- Se il tuo obiettivo principale è il più alto tasso di deposizione possibile per un ossido: Lo sputtering DC reattivo da un target metallico è una valida alternativa, a condizione che tu possa controllare con precisione l'atmosfera del gas reattivo.

- Se il tuo obiettivo principale è depositare un film conduttivo (metallo o ossido conduttivo): Lo sputtering magnetron DC standard è la scelta più veloce, efficiente ed economica.

In definitiva, comprendere la natura elettrica del tuo materiale target è la chiave per selezionare la tecnica di sputtering più efficace per la tua applicazione.

Tabella Riepilogativa:

| Caratteristica | Sputtering RF | Sputtering DC (per ossidi) |

|---|---|---|

| Materiale Target | Ossidi Isolanti (es. Al2O3, SiO2) | Metalli Conduttivi |

| Meccanismo di Processo | Il campo RF alternato neutralizza la carica superficiale | La tensione DC richiede un target conduttivo |

| Qualità del Film | Elevata purezza, eccellente stechiometria, forte adesione | N/A (Il processo fallisce) |

| Caso d'Uso Primario | Film dielettrici/ossidi di alta qualità per ottica, semiconduttori | Film metallici conduttivi |

| Tasso di Deposizione | Inferiore | Superiore (per target conduttivi) |

Hai bisogno di depositare film di ossido di elevata purezza con controllo preciso? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering RF, per aiutarti a ottenere una qualità superiore del film per le tue applicazioni semiconduttori, ottiche o di ricerca. I nostri esperti possono aiutarti a selezionare la tecnica di sputtering giusta per i tuoi requisiti specifici di film di ossido. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura