La combinazione unica di proprietà della grafite la rende il materiale refrattario standard per molti forni elettrici. Non è scelta per una singola ragione, ma per una sintesi di caratteristiche termiche, meccaniche ed elettriche, tra cui spiccano il suo punto di sublimazione estremamente elevato e la sua capacità di mantenere la resistenza a temperature che fonderebbero quasi qualsiasi altro materiale.

Sebbene molti materiali possano resistere a temperature elevate, la grafite è scelta per i rivestimenti dei forni elettrici perché bilancia in modo unico l'estrema tolleranza alla temperatura con un'efficienza energetica superiore e un comportamento chimico prevedibile, offrendo un rapporto prestazioni-costo ineguagliabile.

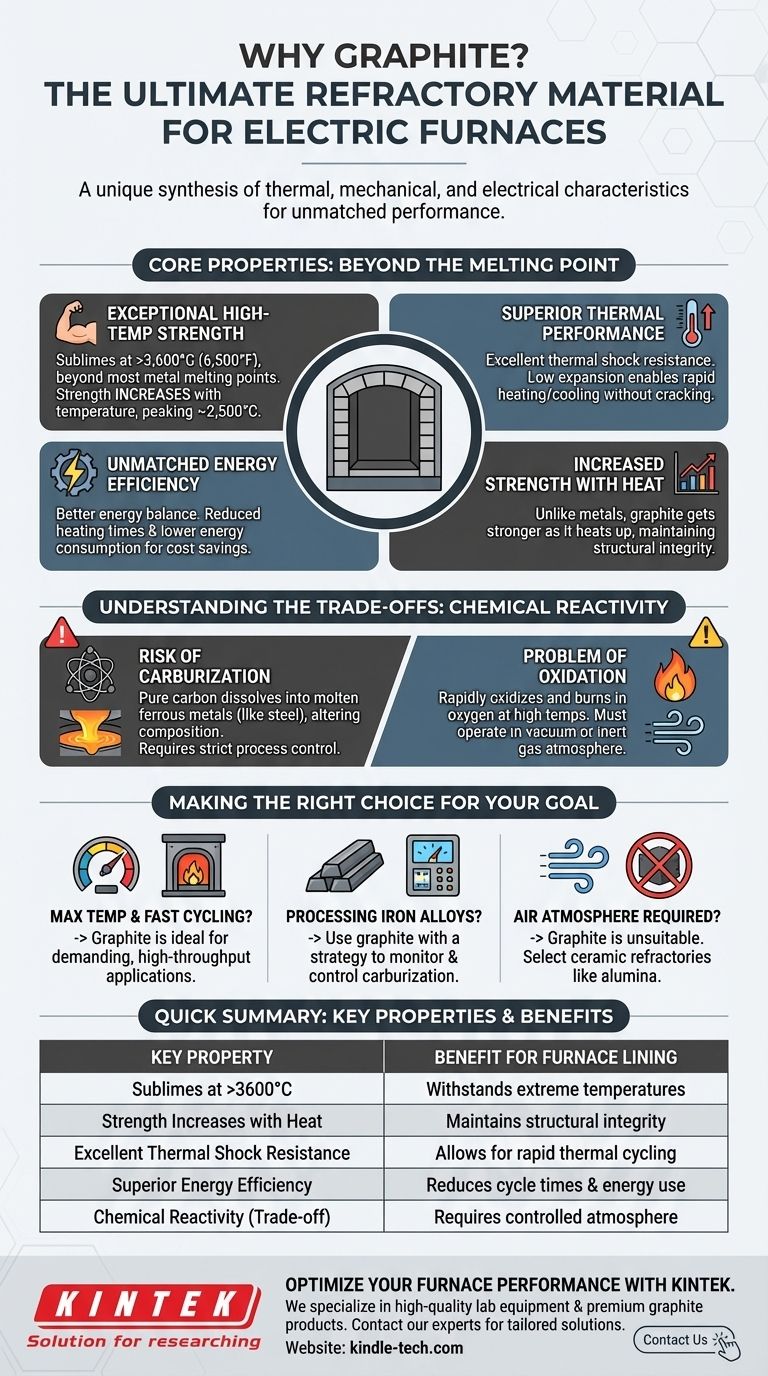

Le proprietà fondamentali di un rivestimento in grafite

Per comprendere il ruolo della grafite, dobbiamo guardare oltre il suo punto di fusione e analizzare le proprietà che influenzano direttamente le prestazioni del forno e i costi operativi.

Eccezionale resistenza alle alte temperature

La grafite non fonde a pressione atmosferica; invece, sublima a oltre 3.600°C (6.500°F). Questa temperatura è ben al di sopra delle temperature operative richieste per la fusione della maggior parte dei metalli e delle leghe industriali.

A differenza dei metalli, che si indeboliscono man mano che si riscaldano, la resistenza meccanica della grafite aumenta con la temperatura, raggiungendo il picco a circa 2.500°C. Ciò garantisce che il rivestimento del forno rimanga strutturalmente integro durante le fasi più intense dell'operazione.

Prestazioni termiche superiori

La grafite ha un'eccellente resistenza agli shock termici. Il suo basso coefficiente di dilatazione termica significa che può sopportare cicli rapidi di riscaldamento e raffreddamento senza crepe o sfaldamenti, che sono una modalità di rottura comune per i refrattari ceramici fragili.

Questa stabilità consente tempi di riscaldamento e raffreddamento ridotti. Come notato nelle applicazioni ad alta temperatura come i forni a induzione, ciò porta direttamente a cicli di processo più brevi e a un consumo energetico complessivo inferiore.

Efficienza energetica ineguagliabile

Sebbene la grafite possa assorbire una quantità significativa di calore, il suo profilo termico complessivo si traduce spesso in un migliore equilibrio energetico rispetto ad altri refrattari.

Questa efficienza significa che, una volta che il forno è a temperatura, è necessaria meno energia per mantenerlo. Per un processo ad alta intensità energetica come il funzionamento di un forno elettrico, questi risparmi rappresentano un vantaggio economico significativo.

Comprendere i compromessi: Reattività chimica

La grafite non è una soluzione universalmente perfetta. Il suo componente primario, il carbonio, crea sfide chimiche specifiche che devono essere gestite.

Il rischio di carburazione

Poiché la grafite è una fonte di carbonio puro, può sciogliersi in alcuni metalli fusi, in particolare ferro e acciaio. Questo processo è noto come carburazione.

Una carburazione incontrollata può alterare la composizione chimica e le proprietà meccaniche della lega finale, trasformando un componente critico del forno in un potenziale contaminante. Il controllo del processo è quindi essenziale quando si fondono materiali ferrosi in un forno rivestito di grafite.

Il problema dell'ossidazione

La grafite è altamente stabile nel vuoto o in un'atmosfera di gas inerte (come l'argon). Tuttavia, si ossiderà e brucerà facilmente in presenza di ossigeno ad alte temperature.

Questa limitazione significa che i rivestimenti in grafite non sono adatti per forni che operano con un'atmosfera d'aria. L'integrità del rivestimento dipende interamente dal mantenimento di un ambiente controllato e non ossidante.

Fare la scelta giusta per il tuo obiettivo

La selezione di un materiale refrattario richiede di abbinare le sue proprietà alle esigenze specifiche del tuo processo.

- Se il tuo obiettivo principale è la massima temperatura e cicli rapidi: L'impareggiabile stabilità termica e la resistenza agli shock della grafite la rendono la scelta ideale per applicazioni esigenti e ad alta produttività.

- Se stai lavorando leghe a base di ferro: Devi usare la grafite con una chiara strategia per monitorare e controllare la carburazione al fine di garantire la qualità del tuo prodotto finale.

- Se il tuo processo richiede un'atmosfera d'aria: La grafite non è adatta a causa dell'ossidazione, e devi invece selezionare un refrattario ceramico come l'allumina o mattoni anti-carburazione specializzati.

Comprendere questi compromessi critici è la chiave per sfruttare la potenza della grafite evitando le sue limitazioni intrinseche.

Tabella riassuntiva:

| Proprietà chiave | Beneficio per il rivestimento del forno |

|---|---|

| Sublima a >3600°C | Resiste a temperature estreme oltre i punti di fusione della maggior parte dei metalli. |

| La resistenza aumenta con il calore | Mantiene l'integrità strutturale alle temperature operative di picco. |

| Eccellente resistenza agli shock termici | Consente cicli rapidi di riscaldamento/raffreddamento senza crepe. |

| Efficienza energetica superiore | Riduce i tempi del ciclo di processo e diminuisce il consumo energetico. |

| Reattività chimica (compromesso) | Richiede un'atmosfera controllata per prevenire ossidazione e carburazione. |

Pronto a ottimizzare le prestazioni del tuo forno con la giusta soluzione refrattaria?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi prodotti in grafite premium su misura per processi termici esigenti. I nostri esperti possono aiutarti a selezionare i materiali perfetti per migliorare l'efficienza, la durata e la qualità di output del tuo forno.

Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Perché la grafite viene utilizzata nei forni? Per il calore estremo, la purezza e l'efficienza

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura