Fondamentalmente, un ambiente sottovuoto è essenziale per la Deposizione Fisica da Vapore (PVD) perché crea le condizioni incontaminate e controllate necessarie affinché il processo funzioni. Senza il vuoto, il materiale di rivestimento vaporizzato colliderebbe con miliardi di particelle d'aria, non raggiungendo mai il substrato bersaglio, e qualsiasi film che si formasse sarebbe irrimediabilmente contaminato dai gas atmosferici, rendendolo inutile.

Lo scopo principale del vuoto nella PVD è duplice: assicura che le particelle di rivestimento abbiano un percorso chiaro e non ostruito dalla sorgente al substrato, ed elimina i gas atmosferici che altrimenti contaminerebbero e rovinerebbero l'integrità chimica e strutturale del rivestimento finale.

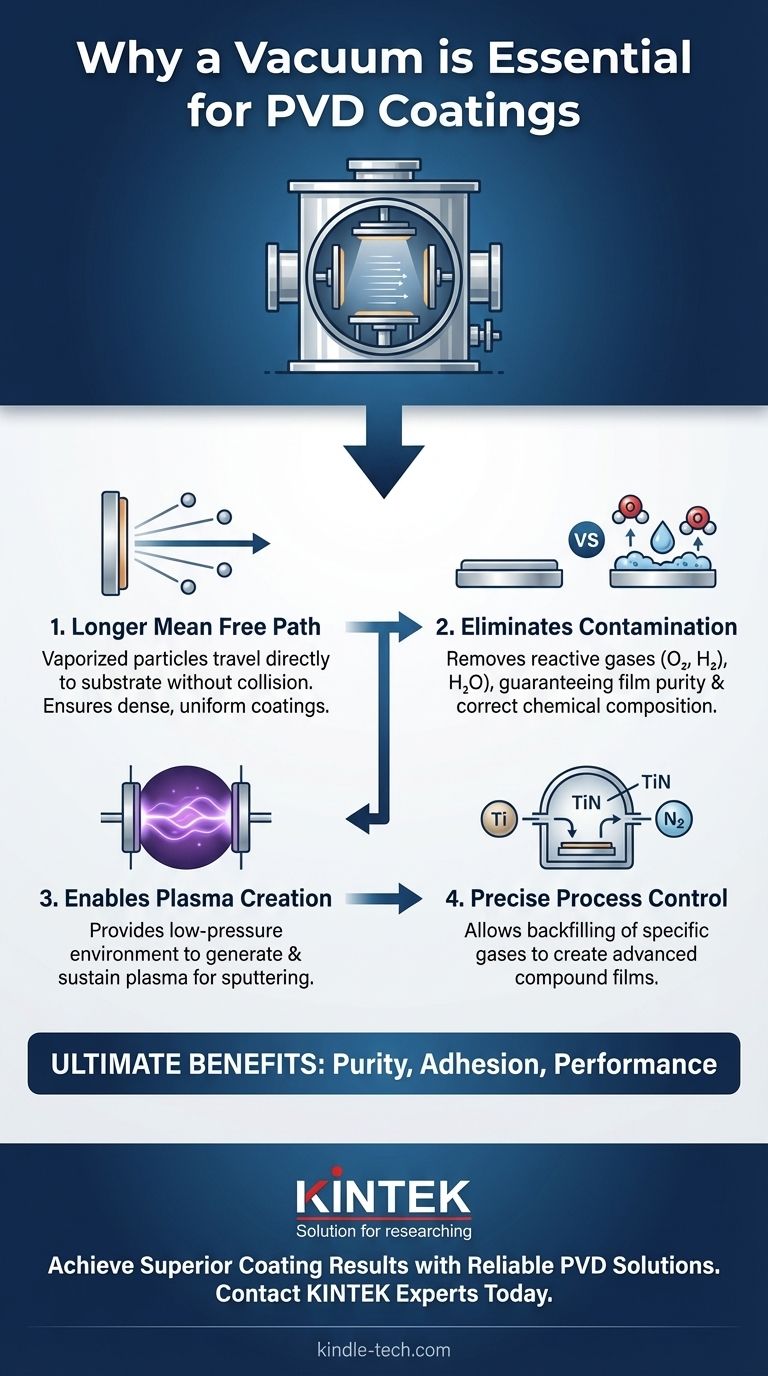

Perché il Vuoto è Non Negoziabile per Rivestimenti di Qualità

Comprendere la PVD significa comprendere la fisica del vuoto. Il processo prevede la creazione di un vapore di un materiale e la sua condensazione su una parte per formare un rivestimento ad alte prestazioni. Questo intero viaggio, dalla creazione del vapore alla condensazione, deve essere meticolosamente controllato.

Il "Cammino Libero Medio": Garantire un Volo Diretto

In una camera PVD, stiamo spostando singoli atomi o molecole da una sorgente (il "bersaglio") al substrato (la parte da rivestire). Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella.

A pressione atmosferica, l'aria è densa di azoto, ossigeno e altre molecole di gas. Il cammino libero medio è incredibilmente breve, nell'ordine dei nanometri. Gli atomi di rivestimento vaporizzati colliderebbero quasi istantaneamente, disperdendosi in direzioni casuali e perdendo energia.

Pomando la camera fino a un alto vuoto, rimuoviamo la stragrande maggioranza di queste molecole d'aria. Ciò aumenta drasticamente il cammino libero medio, consentendo agli atomi di rivestimento di viaggiare in linea retta dalla sorgente al substrato, molto simile a una palla lanciata in una stanza vuota rispetto a una lanciata in una stanza piena di ostacoli.

La Purezza è Fondamentale: Rimozione dei Contaminanti Indesiderati

L'atmosfera è altamente reattiva. Gas come l'ossigeno e il vapore acqueo sono contaminanti aggressivi che reagiranno prontamente con gli atomi di rivestimento caldi ed energetici e la superficie pulita del substrato.

Questa contaminazione porta a una scarsa adesione del film, a una composizione chimica errata e a proprietà indesiderabili come una ridotta durezza o un aumento dell'attrito. Ad esempio, se si sta depositando un film di titanio puro, qualsiasi ossigeno presente creerà ossido di titanio, modificando completamente il rivestimento.

Un ambiente sottovuoto rimuove efficacemente questi contaminanti reattivi, garantendo che il film depositato sia puro quanto il materiale di partenza.

Abilitare l'Ambiente al Plasma

Molti processi PVD, come lo sputtering, utilizzano un plasma a bassa pressione (un gas ionizzato, tipicamente Argon) per bombardare il materiale sorgente ed espellere atomi.

Il vuoto è un prerequisito per la creazione e il mantenimento di questo plasma controllato. È impossibile generare un plasma stabile a bassa pressione a pressione atmosferica. Il vuoto consente un controllo preciso della pressione e della composizione dei gas specifici (come l'Argon) necessari per guidare il processo.

Controllo Totale sull'Atmosfera del Processo

A volte, introduciamo intenzionalmente un gas specifico nella camera a vuoto per creare un composto desiderato. Questo è chiamato PVD reattiva.

Ad esempio, per creare un rivestimento di Nitruro di Titanio (TiN) duro e color oro, vaporizziamo il titanio in un ambiente sottovuoto in cui abbiamo reintrodotto con precisione una piccola quantità controllata di gas azoto. Il vuoto ci consente di controllare il rapporto esatto tra gas reattivo e metallo vaporizzato, dandoci un controllo preciso sulla stechiometria e le proprietà del rivestimento finale.

I Costi Pratici di un Ambiente Perfetto

Sebbene essenziale, la creazione e il mantenimento del vuoto sono la principale fonte di complessità e costi nella PVD. Non è un'impresa banale.

Costi di Attrezzatura e Manutenzione

Le pompe per alto vuoto (come le pompe turbomolecolari e criogeniche), l'hardware della camera e i relativi manometri e controllori sono costosi. Richiedono una manutenzione regolare e specializzata per garantire che funzionino correttamente e non sviluppino perdite.

Tempo di Processo Aumentato

Prima che il processo di rivestimento possa anche solo iniziare, la camera deve essere pompata fino al livello di vuoto desiderato. Questo tempo di "pompa-giù" può variare da minuti a ore, a seconda delle dimensioni della camera e delle prestazioni della pompa, il che influisce direttamente sulla produttività e sull'efficienza operativa.

Complessità del Processo

Il funzionamento di un sistema a vuoto richiede un tecnico qualificato. Il monitoraggio delle perdite, la gestione dei cicli della pompa e la risoluzione dei problemi di pressione sono compiti critici che richiedono competenza. Una perdita non rilevata può compromettere un intero lotto di parti rivestite.

Collegare i Principi del Vuoto ai Tuoi Obiettivi di Rivestimento

Comprendere perché il vuoto è necessario ti permette di apprezzare ciò che rende un rivestimento PVD di successo. Il livello di vuoto è direttamente correlato alla qualità finale del prodotto.

- Se il tuo obiettivo principale è la purezza del film e la precisione chimica: Il ruolo del vuoto nell'eliminare i contaminanti atmosferici reattivi è il fattore più critico per il tuo successo.

- Se il tuo obiettivo principale è un rivestimento denso, aderente e uniforme: La capacità del vuoto di garantire un lungo cammino libero medio è fondamentale, poiché consente agli atomi ad alta energia di raggiungere il substrato senza disperdersi.

- Se il tuo obiettivo principale è la creazione di film compositi avanzati (es. nitruri, ossidi): La funzione del vuoto come tela bianca, che consente l'introduzione precisa di gas reattivi specifici, è il fattore chiave che abilita il tuo processo.

In definitiva, il vuoto non è solo un requisito periferico; è l'elemento fondamentale che rende possibile la deposizione di film sottili moderni e ad alte prestazioni.

Tabella Riepilogativa:

| Motivo Chiave | Impatto sul Rivestimento PVD |

|---|---|

| Cammino Libero Medio Più Lungo | Consente alle particelle vaporizzate di viaggiare direttamente al substrato, garantendo rivestimenti densi e uniformi. |

| Elimina la Contaminazione | Rimuove gas reattivi come ossigeno e vapore acqueo, garantendo la purezza del film e la corretta composizione chimica. |

| Abilita la Creazione del Plasma | Fornisce l'ambiente controllato a bassa pressione necessario per generare e sostenere il plasma utilizzato nello sputtering. |

| Controllo Preciso del Processo | Agisce come una tela bianca per l'introduzione di gas reattivi specifici per creare film compositi avanzati come il TiN. |

Pronto a ottenere risultati di rivestimento superiori con un sistema PVD affidabile? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, incluse soluzioni per il vuoto per la Deposizione Fisica da Vapore. La nostra esperienza garantisce che il tuo processo offra la purezza, l'adesione e le prestazioni che le tue applicazioni richiedono. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura