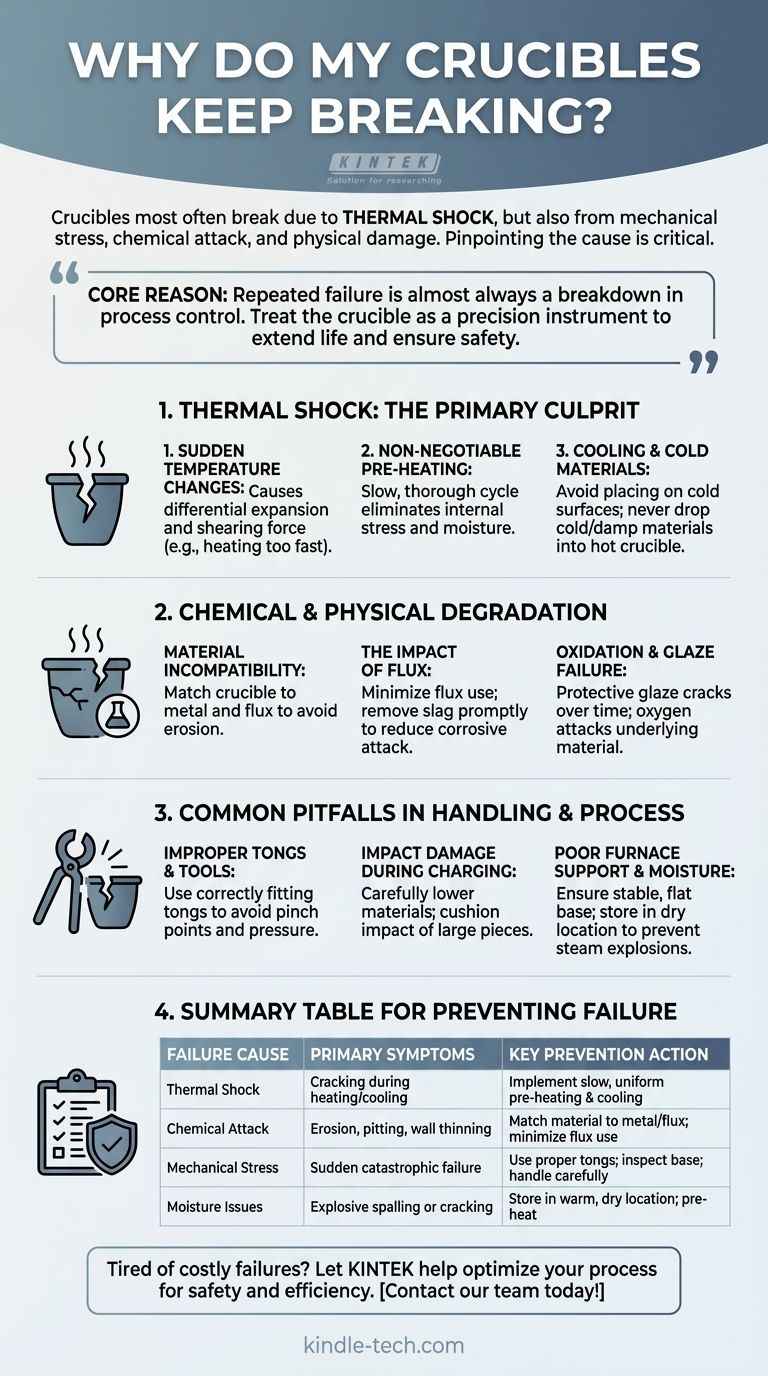

I crogioli si rompono più spesso a causa dello shock termico, causato da un cambiamento improvviso e non uniforme della temperatura. Altre cause principali includono lo stress meccanico dovuto a una manipolazione impropria, l'attacco chimico da materiali o fondenti incompatibili e danni fisici dovuti a un caricamento incurante. Individuare la modalità di cedimento esatta è fondamentale per prevenire incidenti futuri.

La ragione fondamentale dei cedimenti ripetuti del crogiolo è quasi sempre un'interruzione nel controllo del processo. Trattando il crogiolo come uno strumento di precisione e gestendo sistematicamente il suo riscaldamento, la manipolazione e l'ambiente chimico, è possibile estenderne drasticamente la vita utile e garantire la sicurezza operativa.

Il colpevole principale: lo shock termico

Lo shock termico è la causa più comune di cedimento del crogiolo, specialmente per materiali come grafite argillosa e carburo di silicio. Si verifica quando una parte del crogiolo si espande o si contrae più velocemente di un'altra, creando un'immensa sollecitazione interna che porta alla fessurazione.

Cosa causa questa sollecitazione?

Pensa al materiale del crogiolo come a una struttura rigida. Quando lo riscaldi troppo velocemente, la faccia interna si scalda ed espande, mentre la faccia esterna più fredda resiste a tale espansione. Questa differenza crea una potente forza di taglio che può fratturare il materiale istantaneamente.

Il ruolo critico del preriscaldamento

Un ciclo di preriscaldamento lento e completo non è negoziabile. Questo processo consente all'intero corpo del crogiolo di raggiungere una temperatura uniforme, eliminando le differenze di stress interne che causano crepe. Elimina anche qualsiasi umidità assorbita, che potrebbe trasformarsi in vapore e causare un cedimento catastrofico.

Raffreddamento troppo rapido

Il pericolo non è finito dopo la colata. Appoggiare un crogiolo caldo su una superficie fredda, umida o conduttiva lo farà raffreddare in modo non uniforme, creando le stesse sollecitazioni da shock termico del riscaldamento improprio. Appoggialo sempre su un blocco refrattario designato per raffreddarsi lentamente.

Introduzione di materiali freddi o umidi

Far cadere lingotti e rottami freddi o, peggio ancora, bagnati in un crogiolo rovente crea un grave shock termico localizzato. Ciò equivale a versare acqua fredda in una teglia di vetro calda ed è una causa frequente di cedimento immediato.

Comprendere il degrado chimico e fisico

Anche con una gestione perfetta del calore, un crogiolo alla fine si usurerà. Comprendere la natura di questa usura può aiutarti a identificare i problemi prima che portino a un cedimento.

Incompatibilità dei materiali

Devi abbinare il crogiolo al materiale che stai fondendo. Ad esempio, alcuni fondenti sono estremamente aggressivi e dissolveranno attivamente gli agenti leganti nella parete del crogiolo, portando a erosione, porosità e infine al collasso.

L'impatto del fondente

Sebbene necessario per la pulizia dei metalli, il fondente può essere altamente corrosivo per il tuo crogiolo. Utilizza la quantità minima di fondente necessaria per il lavoro, aggiungilo in ritardo nella fusione e rimuovi prontamente lo strato di scoria per ridurre al minimo il tempo di contatto con le pareti del crogiolo.

Ossidazione e cedimento della smaltatura

Molti crogioli hanno una smaltatura protettiva che previene l'ossidazione. Con il tempo e i cicli termici, questa smaltatura può sviluppare microfessure. Ciò consente all'ossigeno di attaccare la grafite o il carburo di silicio sottostante, indebolendo la struttura dall'interno verso l'esterno.

Errori comuni nella manipolazione e nel processo

Lo stress meccanico è un killer silenzioso dei crogioli. Una piccola crepa invisibile causata da una manipolazione impropria si propagherà rapidamente e cederà sotto lo stress di un ciclo termico.

Pinze e strumenti di sollevamento impropri

Le pinze devono adattarsi correttamente al crogiolo. Pinze che non calzano bene creano punti di pizzicamento che concentrano un'immensa pressione sulla parete del crogiolo. Non usare mai pinze generiche o strumenti inadatti per sollevare un crogiolo, specialmente quando è caldo e al suo punto più debole.

Danni da impatto durante la carica

Far cadere materiali pesanti in un crogiolo vuoto può facilmente causare crepe o scheggiature, specialmente sul fondo. Abbassa sempre con attenzione i primi pezzi del tuo carico, oppure inserisci prima materiali più piccoli per attutire l'impatto dei pezzi più grandi.

Supporto inadeguato del forno

Il crogiolo deve poggiare su un basamento o un blocco di base piatto e stabile all'interno del forno. Una base irregolare o degradata crea punti di stress sul fondo del crogiolo, che inevitabilmente porteranno a fessurazioni sotto il peso combinato e il calore di una carica completa.

Il pericolo dell'umidità

I crogioli, in particolare quelli in grafite argillosa, sono igroscopici e assorbono umidità dall'aria. Conservarli su un pavimento di cemento o in un ambiente umido è una ricetta per il disastro. Questa umidità assorbita si trasforma violentemente in vapore durante il riscaldamento, il che può fessurare o addirittura far esplodere il crogiolo.

Una lista di controllo per prevenire il cedimento del crogiolo

Usa questa guida per diagnosticare il tuo processo e implementare azioni correttive in base al tipo di cedimento che stai riscontrando.

- Se il tuo obiettivo principale è evitare crepe durante il riscaldamento: Implementa un rigoroso protocollo di preriscaldamento, assicurandoti che il crogiolo venga riscaldato lentamente e uniformemente alla temperatura prima di caricarlo.

- Se il tuo obiettivo principale è prevenire erosione e vaiolatura: Verifica che il materiale del tuo crogiolo sia compatibile con il tuo metallo e fondente e riduci al minimo la quantità e il tempo di contatto di qualsiasi fondente utilizzato.

- Se il tuo obiettivo principale è arrestare cedimenti improvvisi e catastrofici: Ispeziona immediatamente le pinze di sollevamento, la base del forno e i metodi di carica alla ricerca di fonti di stress meccanico e impatto.

- Se il tuo obiettivo principale è migliorare l'affidabilità generale: Istituisci un sistema di stoccaggio "primo entrato, primo uscito" in un luogo caldo e asciutto ed esegui un'attenta ispezione visiva per crepe prima di ogni singolo utilizzo.

Trattando il tuo crogiolo come un'attrezzatura di precisione piuttosto che come un contenitore usa e getta, migliorerai la sicurezza, la coerenza e l'efficienza di tutta la tua operazione.

Tabella riassuntiva:

| Causa del cedimento | Sintomi principali | Azione preventiva chiave |

|---|---|---|

| Shock termico | Fessurazione durante il riscaldamento/raffreddamento | Implementare cicli di preriscaldamento e raffreddamento lenti e uniformi |

| Attacco chimico | Erosione, vaiolatura, assottigliamento delle pareti | Abbinare il materiale del crogiolo al metallo/fondente; ridurre al minimo l'uso di fondenti |

| Stress meccanico | Cedimento catastrofico improvviso | Usare pinze adeguate; ispezionare la base del forno; caricare con attenzione |

| Problemi di umidità | Sfaldamento esplosivo o fessurazione | Conservare in luogo caldo e asciutto; preriscaldare per eliminare l'umidità |

Stanco di costosi cedimenti dei crogioli? Lascia che KINTEK ti aiuti a ottimizzare il tuo processo. I nostri esperti sono specializzati in attrezzature da laboratorio e materiali di consumo, fornendo crogioli abbinati alla tua applicazione specifica e indicazioni sulle migliori pratiche per la manipolazione e la manutenzione. Assicura la sicurezza e l'efficienza delle operazioni del tuo laboratorio: contatta oggi stesso il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Quale contenitore crogiolo può resistere alle alte temperature ed è usato per metalli e vetro? Trova il materiale giusto per il tuo processo

- Quale ruolo svolge un crogiolo di corindone nell'analisi termogravimetrica (TGA)? Garantire la precisione ad alta temperatura per l'analisi di campioni di roccia

- Perché vengono selezionate le crogioli di allumina per gli esperimenti di rivestimento FeCrAl? Garantire la fedeltà dei dati ad alte temperature

- Quali fattori influenzano la scelta di crogioli di allumina ad alta purezza o barchette di grafite per l'infiltrazione di W-Cu?

- Qual è l'intervallo di temperatura di un crogiolo? Abbina il materiale alle esigenze di calore del tuo laboratorio

- Perché viene selezionata una crogiolo di allumina per i rivestimenti di SiC? Ottieni una purezza superiore nella sintesi in bagno di sali fusi

- Perché vengono selezionate crogioli di allumina ad alta purezza per la produzione di syngas? Garantire durata e purezza nella co-elettrolisi

- Qual è la funzione delle crogioli in ceramica nell'analisi chimica industriale del carbone? Migliorare l'accuratezza dei dati