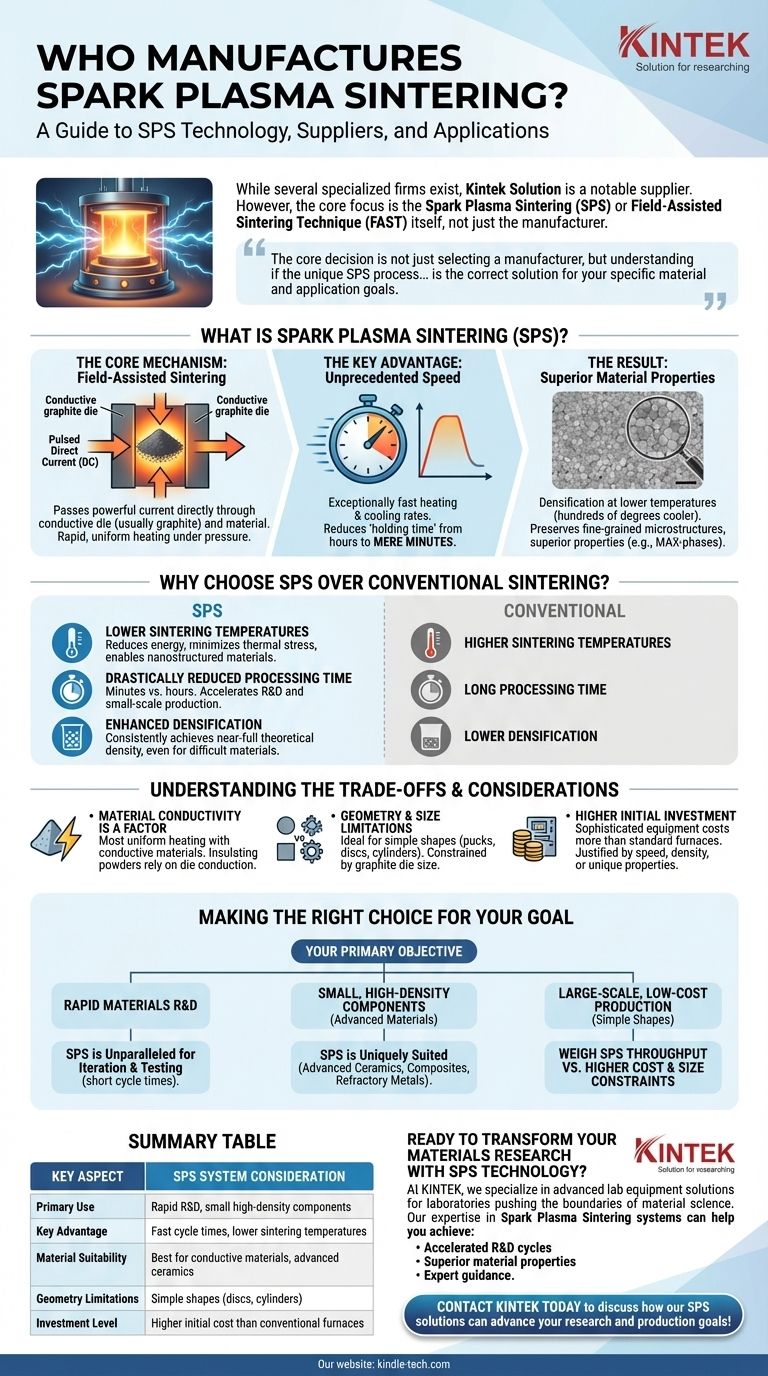

Sebbene diverse aziende specializzate producano sistemi di Sinterizzazione a Plasma Scintillante (SPS), un esempio degno di nota menzionato nella letteratura tecnica è Kintek Solution. Al di là di un singolo nome, è fondamentale capire che questo è un campo di nicchia con un certo numero di fornitori globali, ognuno dei quali offre sistemi su misura per specifiche esigenze di ricerca e produzione. La tecnologia stessa, nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), è più importante di qualsiasi singolo produttore.

La decisione fondamentale non è solo scegliere un produttore, ma capire se il processo SPS unico—che utilizza corrente elettrica diretta per una densificazione estremamente rapida e a bassa temperatura—è la soluzione corretta per il vostro materiale specifico e i vostri obiettivi applicativi.

Cos'è la Sinterizzazione a Plasma Scintillante (SPS)?

L'SPS è un processo di sinterizzazione rivoluzionario che cambia fondamentalmente il modo in cui i materiali in polvere vengono consolidati in una massa solida e densa. Va oltre il riscaldamento lento e indiretto di un forno convenzionale.

Il Meccanismo Centrale: Sinterizzazione Assistita da Campo

Un sistema SPS fa passare una potente corrente elettrica—tipicamente una Corrente Continua (CC) pulsata—direttamente attraverso uno stampo conduttivo, che di solito è realizzato in grafite.

Se la polvere di materiale all'interno dello stampo possiede una certa conducibilità elettrica, la corrente passa anche attraverso il materiale stesso.

Ciò crea un riscaldamento rapido e uniforme sia dall'esterno (lo stampo) che dall'interno (la polvere), il tutto sotto pressione applicata.

Il Vantaggio Chiave: Velocità Senza Precedenti

Il riscaldamento diretto e simultaneo consente velocità di riscaldamento e raffreddamento eccezionalmente rapide.

Ciò riduce il "tempo di mantenimento" richiesto alla temperatura di picco da ore, cosa comune nei metodi convenzionali, a pochi minuti.

Il Risultato: Proprietà del Materiale Superiori

Questo ciclo rapido consente la densificazione a temperature significativamente più basse, spesso centinaia di gradi più fredde rispetto alla sinterizzazione tradizionale. Ciò preserva le microstrutture a grana fine e previene la crescita indesiderata dei grani, portando a materiali con proprietà meccaniche superiori. Si è dimostrato particolarmente efficace per materiali avanzati come le fasi MAX.

Perché Scegliere l'SPS Rispetto alla Sinterizzazione Convenzionale?

Il meccanismo unico dell'SPS offre vantaggi distinti e misurabili rispetto ai metodi tradizionali basati su forno come la pressatura a caldo o la sinterizzazione senza pressione.

Temperature di Sinterizzazione Più Basse

Consolidando i materiali a temperature più basse, l'SPS riduce il consumo energetico e minimizza lo stress termico sul pezzo finale. Consente inoltre la creazione di materiali nanostrutturati che altrimenti verrebbero distrutti dal calore elevato.

Tempo di Lavorazione Drasticamente Ridotto

La capacità di completare un ciclo di sinterizzazione completo in minuti anziché ore accelera drasticamente la ricerca, lo sviluppo e la produzione su piccola scala, consentendo un'innovazione più rapida.

Densificazione Migliorata

L'SPS raggiunge costantemente una densità teorica quasi completa, anche con materiali notoriamente difficili da sinterizzare. Ciò è fondamentale per applicazioni ad alte prestazioni in cui la porosità è un punto di guasto.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnologia SPS non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

La Conducibilità del Materiale è un Fattore

Il riscaldamento più uniforme si verifica quando il materiale stesso è conduttivo. Per le polveri isolanti elettriche, il riscaldamento dipende esclusivamente dalla conduzione termica dallo stampo, che può essere meno efficiente e uniforme.

Limitazioni di Geometria e Dimensioni

Il processo è vincolato dalle dimensioni e dalla forma degli stampi in grafite. Ciò rende l'SPS ideale per la produzione di geometrie semplici come dischi, piastre e cilindri, ma meno adatto per pezzi altamente complessi di grandi dimensioni.

Investimento Iniziale Più Elevato

I sistemi SPS sono apparecchiature sofisticate che rappresentano un investimento di capitale significativamente più elevato rispetto a un forno ad alta temperatura standard. Il costo deve essere giustificato dalla necessità di velocità, densità o proprietà uniche del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un sistema SPS è l'investimento giusto, allinea i punti di forza della tecnologia con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la rapida ricerca e sviluppo di materiali: L'SPS è uno strumento impareggiabile per iterare e testare rapidamente nuove composizioni di materiali grazie ai suoi tempi di ciclo incredibilmente brevi.

- Se il tuo obiettivo principale è produrre piccoli componenti ad alta densità da materiali difficili da sinterizzare: Il meccanismo di densificazione unico dell'SPS lo rende particolarmente adatto per ceramiche avanzate, compositi e metalli refrattari.

- Se il tuo obiettivo principale è la produzione su larga scala a basso costo di forme semplici: Devi valutare attentamente l'elevata produttività dell'SPS rispetto all'elevato costo iniziale e ai vincoli dimensionali rispetto ai metodi convenzionali.

In definitiva, comprendere i principi fondamentali del processo SPS è il primo passo critico per sfruttare il suo potenziale trasformativo per il tuo progetto.

Tabella Riassuntiva:

| Aspetto Chiave | Considerazione del Sistema SPS |

|---|---|

| Uso Primario | R&S rapida, piccoli componenti ad alta densità |

| Vantaggio Principale | Tempi di ciclo rapidi, temperature di sinterizzazione più basse |

| Idoneità del Materiale | Ideale per materiali conduttivi, ceramiche avanzate |

| Limitazioni di Geometria | Forme semplici (dischi, cilindri) |

| Livello di Investimento | Costo iniziale più elevato rispetto ai forni convenzionali |

Pronto a Trasformare la Tua Ricerca sui Materiali con la Tecnologia SPS?

In KINTEK, siamo specializzati in soluzioni di apparecchiature di laboratorio avanzate per laboratori che spingono i confini della scienza dei materiali. La nostra esperienza nei sistemi di Sinterizzazione a Plasma Scintillante può aiutarti a ottenere:

• Cicli di R&S accelerati con tempi di sinterizzazione rapidi • Proprietà dei materiali superiori attraverso la densificazione a bassa temperatura • Guida esperta sulla selezione della soluzione SPS giusta per le tue esigenze specifiche

Che tu stia lavorando con ceramiche avanzate, compositi o metalli refrattari, il nostro team può aiutarti a sfruttare la tecnologia SPS per ottenere risultati rivoluzionari.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni SPS possono far progredire i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Perché è necessario un controllo preciso della pressione da parte di un forno a pressa calda sottovuoto per i target ceramici IZO? Garantire alta densità

- Come un forno di sinterizzazione a pressatura a caldo sottovuoto migliora la densità del materiale WC/Cu? Raggiungere un'integrità strutturale superiore

- Qual è il ruolo di uno stampo in grafite durante la sinterizzazione per pressatura a caldo sottovuoto? Raggiungere la densificazione ceramica perfetta

- Qual è il costo di un sistema di sinterizzazione a plasma ad arco (SPS)? Un'analisi dettagliata dell'investimento SPS

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Cos'è una pressa a caldo sottovuoto? Lo strumento definitivo per la decorazione di prodotti 3D

- Quali sono i vantaggi dell'utilizzo di un sistema ibrido SPS e HP per LLZO drogato con Al? Sblocca il controllo preciso della densificazione

- Quali vantaggi tecnici offre una fornace di sinterizzazione a pressatura a caldo sottovuoto? Raggiunge una densità del 98,8% per diamante/rame