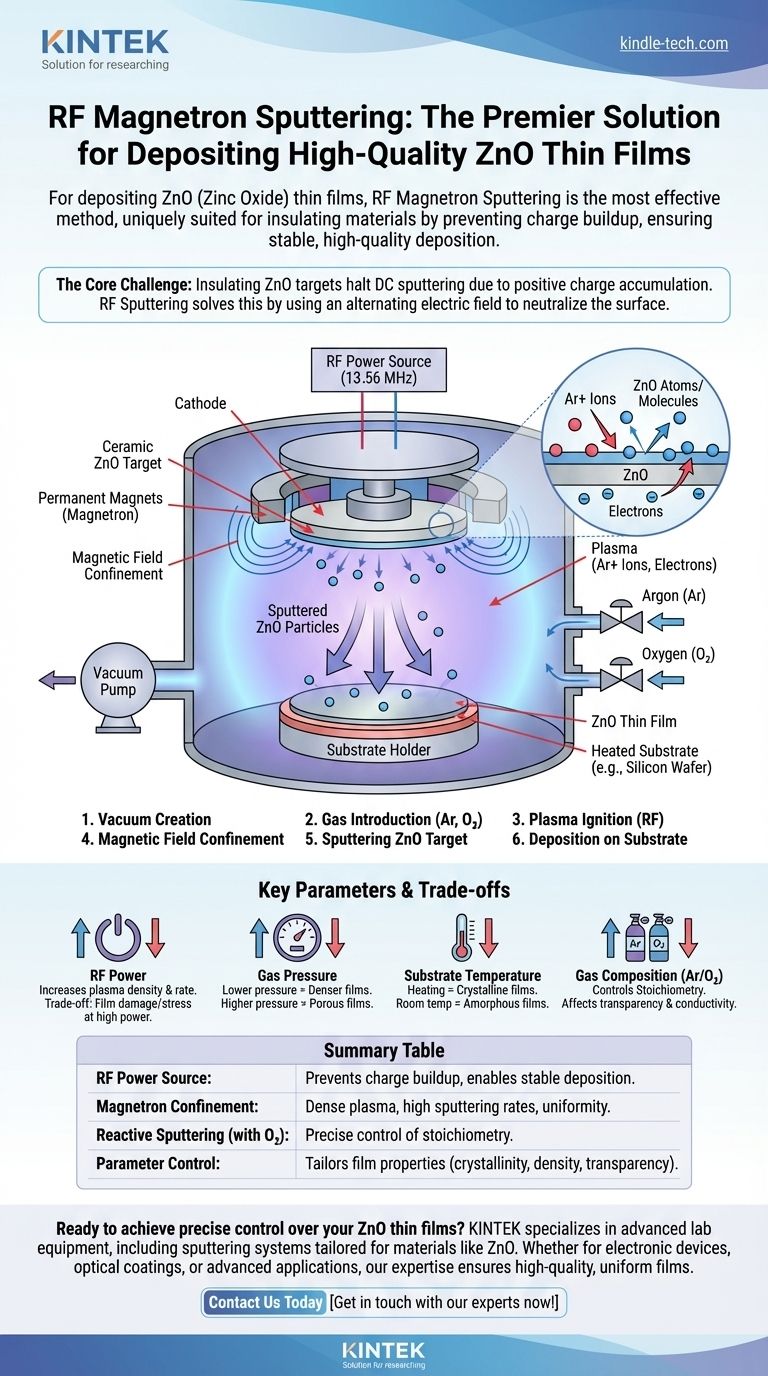

Per depositare film sottili di ossido di zinco (ZnO) di alta qualità, il metodo più comune ed efficace è lo sputtering a magnetron a radiofrequenza (RF). Questa tecnica è particolarmente adatta per materiali come lo ZnO, che sono isolanti elettrici o semiconduttori a banda larga, poiché impedisce l'accumulo di carica sul materiale bersaglio, garantendo un processo di deposizione stabile ed efficiente con eccellente uniformità del film.

La sfida principale nella deposizione di un materiale ossido come lo ZnO è la sua natura isolante, che blocca i processi di sputtering a corrente continua (DC) più semplici. Lo sputtering a magnetron a RF risolve questo problema utilizzando un campo elettrico alternato per neutralizzare la superficie del bersaglio, consentendo una deposizione costante e ad alta velocità di film densi e uniformi.

Perché lo Sputtering a Magnetron a RF è lo Standard per lo ZnO

La Sfida dei Bersagli Isolanti

Lo sputtering a corrente continua (DC) funziona bene per i bersagli metallici conduttivi. Tuttavia, quando viene utilizzato con un bersaglio isolante come un wafer di ceramica di ZnO, si verifica un grosso problema.

Il processo bombarda il bersaglio con ioni positivi (Argon, Ar+). Su un isolante, queste cariche positive si accumulano sulla superficie perché non possono essere dissipate. Questo accumulo di carica alla fine respinge gli ioni Ar+ in arrivo, estinguendo il plasma e fermando completamente il processo di sputtering.

La Soluzione RF: Alternare il Campo

Lo sputtering a RF utilizza una sorgente di alimentazione ad alta frequenza, che opera tipicamente a 13,56 MHz. Questa alterna rapidamente il potenziale elettrico sul bersaglio.

Durante il ciclo negativo, il bersaglio attrae e viene sottoposto a sputtering da ioni positivi, proprio come nello sputtering DC. Fondamentalmente, durante il breve ciclo positivo, il bersaglio attira un flusso di elettroni dal plasma. Questi elettroni neutralizzano la carica positiva accumulata durante il ciclo negativo, "ripristinando" efficacemente la superficie del bersaglio e consentendo al processo di continuare stabilmente.

Il Principio di Funzionamento: Una Spiegazione Passo Dopo Passo

Per capire come funziona il sistema, immagina il processo dall'inizio alla fine. Questa spiegazione funge da diagramma funzionale dei componenti e delle loro interazioni.

Passaggio 1: Creazione del Vuoto

L'intero processo avviene all'interno di una camera a vuoto sigillata. La camera viene prima portata a una pressione molto bassa (alto vuoto) per rimuovere aria e altri contaminanti come il vapore acqueo, che altrimenti interferirebbero con la purezza e le proprietà del film.

Passaggio 2: Introduzione del Gas di Processo

Un gas inerte di elevata purezza, quasi sempre Argon (Ar), viene introdotto nella camera. La pressione è controllata attentamente e mantenuta a un livello basso, tipicamente nell'intervallo da 1 a 100 mTorr.

Passaggio 3: Accensione del Plasma

L'alimentazione RF viene applicata all'elettrodo che sostiene il bersaglio di ZnO, noto come catodo. Questo campo elettrico ad alta frequenza energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma: una nuvola incandescente di ioni Argon positivi (Ar+) ed elettroni liberi.

Passaggio 4: Confinamento del Campo Magnetico (Il "Magnetron")

Questo è fondamentale per l'alta efficienza. Un insieme di potenti magneti permanenti è posizionato dietro il bersaglio di ZnO. Questo campo magnetico intrappola gli elettroni altamente mobili in un percorso vicino alla superficie del bersaglio.

Intrappolando gli elettroni, la loro lunghezza di percorso viene notevolmente aumentata, il che aumenta drasticamente la probabilità che collidano e ionizzino più atomi di Argon neutri. Ciò crea un plasma molto più denso e intenso precisamente dove è necessario, portando a un tasso di sputtering significativamente più elevato.

Passaggio 5: Sputtering del Bersaglio di ZnO

Gli ioni Ar+ carichi positivamente nel plasma denso vengono accelerati dal campo elettrico e si schiantano sulla superficie del bersaglio di ZnO. Questo bombardamento fisico ad alta energia agisce come una sabbiatura microscopica, espellendo o "sputterando" atomi e molecole di ZnO dal bersaglio.

Passaggio 6: Deposizione sul Substrato

Le particelle di ZnO sputterate viaggiano in linea retta dal bersaglio attraverso l'ambiente a bassa pressione fino a colpire il substrato (ad esempio, un wafer di silicio o una lastra di vetro). Al loro arrivo, si condensano e aderiscono, costruendo gradualmente uno strato di film sottile strato dopo strato.

Comprendere i Parametri Chiave e i Compromessi

Ottenere una specifica proprietà del film di ZnO, che sia alta conduttività, trasparenza o cristallinità, richiede un controllo preciso di diverse variabili di processo.

Sputtering Reattivo per la Stechiometria

Spesso, il processo di sputtering può causare la perdita di parte dell'ossigeno dello ZnO. Per contrastare ciò e garantire che il film finale sia perfettamente stechiometrico (un rapporto Zn:O esatto), una piccola quantità controllata di Ossigeno (O₂) viene aggiunta al gas Argon. Questo è noto come sputtering reattivo.

Variabili Critiche del Processo

- Potenza RF: Una potenza maggiore aumenta la densità del plasma e l'energia del bombardamento ionico. Ciò porta a una velocità di deposizione più rapida ma può anche causare danni o stress al film se è troppo elevata.

- Pressione del Gas: Ciò influisce sull'energia delle particelle sputterate. Una pressione inferiore comporta meno collisioni e una deposizione a energia più elevata, portando spesso a film più densi. Una pressione più elevata può creare film più porosi.

- Temperatura del Substrato: Il riscaldamento del substrato durante la deposizione fornisce energia agli atomi in arrivo, consentendo loro di muoversi e sistemarsi in una struttura cristallina più ordinata. La deposizione a temperatura ambiente spesso produce film amorfi o scarsamente cristallizzati.

- Composizione del Gas (Rapporto Ar/O₂): La quantità di ossigeno nella camera è fondamentale per controllare la stechiometria del film, che a sua volta determina le sue proprietà elettriche e ottiche. Troppo poco ossigeno si traduce in un film metallico e non trasparente; troppo può rallentare la velocità di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di sputtering ideali non sono universali; dipendono interamente dalle proprietà desiderate del film di ZnO finale.

- Se il tuo obiettivo principale è l'alta cristallinità per i dispositivi elettronici: Dovrai utilizzare una temperatura del substrato più elevata (ad esempio, 200-400°C) e potenzialmente una velocità di deposizione inferiore per consentire una crescita ottimale dei cristalli.

- Se il tuo obiettivo principale è l'alta trasparenza per i rivestimenti ottici: La tua preoccupazione principale sarà controllare con precisione la pressione parziale di ossigeno per garantire una completa ossidazione e minimizzare i difetti che assorbono la luce.

- Se il tuo obiettivo principale è la deposizione industriale ad alta velocità: Cercherai di massimizzare la potenza RF e ottimizzare la pressione del gas per la velocità più rapida possibile, garantendo al contempo che l'uniformità del film rimanga entro le specifiche.

Padroneggiando questi principi, si ottiene un controllo preciso sulle proprietà fisiche, elettriche e ottiche dei film sottili di ZnO depositati.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per la Deposizione di ZnO |

|---|---|

| Sorgente di Alimentazione RF | Impedisce l'accumulo di carica sul bersaglio isolante di ZnO, consentendo una deposizione stabile. |

| Confinamento a Magnetron | Crea un plasma denso per alte velocità di sputtering e un'eccellente uniformità del film. |

| Sputtering Reattivo (con O₂) | Consente un controllo preciso della stechiometria per le proprietà elettriche/ottiche desiderate. |

| Controllo dei Parametri (Potenza, Pressione, Temp.) | Personalizza le proprietà del film come cristallinità, densità e trasparenza. |

Pronto per ottenere un controllo preciso sui tuoi film sottili di ZnO?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering personalizzati per materiali come lo ZnO. Sia che tu stia sviluppando dispositivi elettronici, rivestimenti ottici o altre applicazioni avanzate, la nostra esperienza ti assicura di ottenere i film uniformi e di alta qualità di cui hai bisogno.

Contattaci oggi stesso per discutere le tue esigenze specifiche e lascia che le nostre soluzioni migliorino i risultati della tua ricerca e produzione. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come vengono creati i diamanti CVD? Scopri la scienza della precisione dei diamanti coltivati in laboratorio

- Cos'è la deposizione di film sottili tramite sputtering a magnetron? Una guida al rivestimento di alta precisione

- Qual è lo scopo della creazione di film sottili? Sbloccare nuove proprietà superficiali per i vostri materiali

- Cos'è la deposizione di strati atomici di base? Una guida alla precisione dei film ultrasottili

- Quali sono le fasi della deposizione chimica da vapore? Costruisci Film Sottili Superiori Atomo per Atomo

- La deposizione chimica da fase vapore è un processo top-down? Scopri il potere della fabbricazione bottom-up

- Quali sono i diversi tipi di rivestimenti a deposizione? Spiegazione dei rivestimenti metallici, ceramici e organici

- Perché sono necessari forni CVD o di sinterizzazione per il rivestimento in SiC? Sblocca il futuro del combustibile tollerante agli incidenti