Gli elementi riscaldanti sono tipicamente realizzati con materiali metallici e non metallici specializzati scelti per le loro proprietà elettriche e termiche uniche. Le opzioni metalliche comuni includono leghe di nichel-cromo, molibdeno, tungsteno e tantalio, mentre le scelte non metalliche includono grafite, carburo di silicio e diossido di molibdeno.

Il materiale ideale per l'elemento riscaldante non è una singola opzione "migliore". È un materiale che trova il giusto equilibrio tra elevata resistività elettrica, alto punto di fusione e stabilità chimica (come la resistenza all'ossidazione) per un ambiente operativo e un obiettivo specifici.

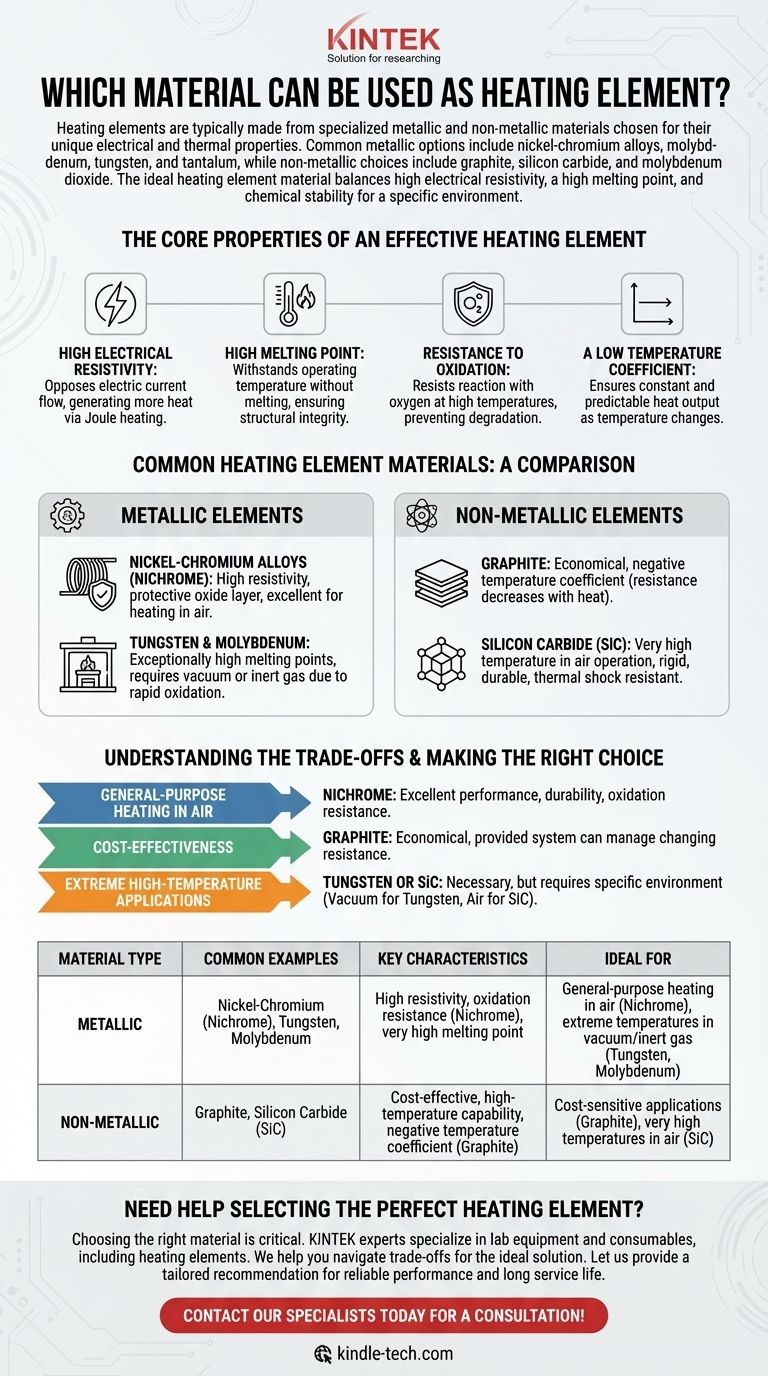

Le Proprietà Fondamentali di un Elemento Riscaldante Efficace

Per capire perché vengono utilizzati determinati materiali, dobbiamo prima esaminare le proprietà fondamentali richieste per generare calore in modo efficiente e affidabile dall'elettricità.

Elevata Resistività Elettrica

Un elemento riscaldante funziona convertendo l'energia elettrica in calore attraverso un processo chiamato riscaldamento Joule. Un materiale con elevata resistività si oppone più fortemente al flusso di corrente elettrica, generando più calore per una data corrente e dimensione fisica.

Alto Punto di Fusione

Questo è un requisito semplice ma critico. Il materiale deve essere in grado di resistere alla propria temperatura operativa senza fondere o deformarsi, garantendo l'integrità strutturale e una lunga vita utile.

Resistenza all'Ossidazione

Ad alte temperature, la maggior parte dei materiali reagisce rapidamente con l'ossigeno presente nell'aria, un processo noto come ossidazione. Questa corrosione degrada l'elemento, facendolo assottigliare e infine guastare. Un buon elemento deve essere intrinsecamente resistente all'ossidazione o formare uno strato ossido protettivo.

Un Basso Coefficiente di Temperatura

Il "coefficiente di temperatura di resistenza" descrive quanto la resistenza elettrica di un materiale cambia al variare della sua temperatura. Un coefficiente basso o stabile è desiderabile perché assicura che l'emissione di calore rimanga costante e prevedibile man mano che l'elemento si riscalda.

Materiali Comuni per Elementi Riscaldanti: Un Confronto

I materiali sono generalmente classificati in due gruppi, ognuno con caratteristiche distinte.

Elementi Metallici

Queste sono spesso leghe progettate specificamente per applicazioni di riscaldamento.

- Leghe di Nichel-Cromo (Nichrome): Estremamente comuni grazie alla loro elevata resistività e alla capacità di formare uno strato protettivo di ossido di cromo, che previene ulteriore ossidazione anche ad alte temperature nell'aria.

- Tungsteno e Molibdeno: Questi metalli refrattari hanno punti di fusione eccezionalmente alti, rendendoli adatti per applicazioni a temperature molto elevate come gli elementi dei forni. Tuttavia, si ossidano rapidamente e devono essere utilizzati sottovuoto o in un'atmosfera di gas inerte.

Elementi Non Metallici

Questi materiali offrono diversi profili di costo e prestazioni.

- Grafite: Un'opzione meno costosa rispetto a molti metalli, la grafite è una scelta efficiente. Unicamente, la sua resistenza elettrica può effettivamente diminuire man mano che si riscalda, una proprietà nota come coefficiente di temperatura negativo.

- Carburo di Silicio (SiC): Noto per la sua capacità di operare ad altissime temperature all'aria, il SiC è rigido, durevole e resistente agli shock termici.

Comprendere i Compromessi

La selezione di un materiale comporta il bilanciamento di fattori in competizione come costo, durata e ambiente in cui l'elemento opererà.

Costo vs. Prestazioni

La grafite è significativamente meno costosa delle leghe metalliche speciali. Tuttavia, le sue proprietà, come la resistenza che cambia con il calore, possono richiedere sistemi di controllo più complessi rispetto a un elemento stabile in nichel-cromo.

L'Ambiente Operativo è Critico

Il fattore più importante è spesso la presenza di ossigeno. Un materiale come il tungsteno è superiore al nichel-cromo a temperature estreme, ma solo se è completamente protetto dall'aria. Per la maggior parte delle applicazioni comuni all'aria, la natura autoprotettiva del nichel-cromo lo rende la scelta più pratica e affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione dovrebbero guidare la tua selezione del materiale.

- Se la tua attenzione principale è il riscaldamento per uso generale all'aria: Le leghe di nichel-cromo sono lo standard industriale per il loro eccellente equilibrio tra prestazioni, durata e resistenza all'ossidazione.

- Se la tua attenzione principale è l'efficacia in termini di costi: Gli elementi non metallici come la grafite possono fornire una soluzione economica ed efficiente, a condizione che il sistema possa gestire le loro proprietà.

- Se la tua attenzione principale sono le applicazioni ad altissima temperatura: Sono necessari metalli refrattari come il tungsteno o non metallici come il carburo di silicio, ma è necessario tenere conto dei loro requisiti ambientali specifici (ad esempio, vuoto per il tungsteno, aria per il SiC).

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza un materiale per elemento riscaldante in base alle sue proprietà fondamentali e all'idoneità per il tuo compito.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Metallico | Nichel-Cromo (Nichrome), Tungsteno, Molibdeno | Elevata resistività, resistenza all'ossidazione (Nichrome), punto di fusione molto alto | Riscaldamento per uso generale all'aria (Nichrome), temperature estreme in vuoto/gas inerte (Tungsteno, Molibdeno) |

| Non Metallico | Grafite, Carburo di Silicio (SiC) | Efficace in termini di costi, capacità di alta temperatura, coefficiente di temperatura negativo (Grafite) | Applicazioni sensibili al costo (Grafite), temperature molto elevate all'aria (SiC) |

Hai Bisogno di Aiuto per Selezionare l'Elemento Riscaldante Perfetto?

Scegliere il materiale giusto è fondamentale per l'efficienza, la sicurezza e il budget del tuo laboratorio. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, inclusi elementi riscaldanti per una vasta gamma di applicazioni. Possiamo aiutarti a navigare i compromessi tra costo, prestazioni e ambiente operativo per trovare la soluzione ideale per le tue esigenze specifiche.

Lascia che ti forniamo una raccomandazione personalizzata che assicuri prestazioni affidabili e una lunga vita utile.

Contatta oggi i nostri specialisti per una consulenza!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Pressa piana riscaldata a infrarossi

- Cella a Flusso Personalizzabile per la Riduzione di CO2 per Ricerca su NRR, ORR e CO2RR

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori