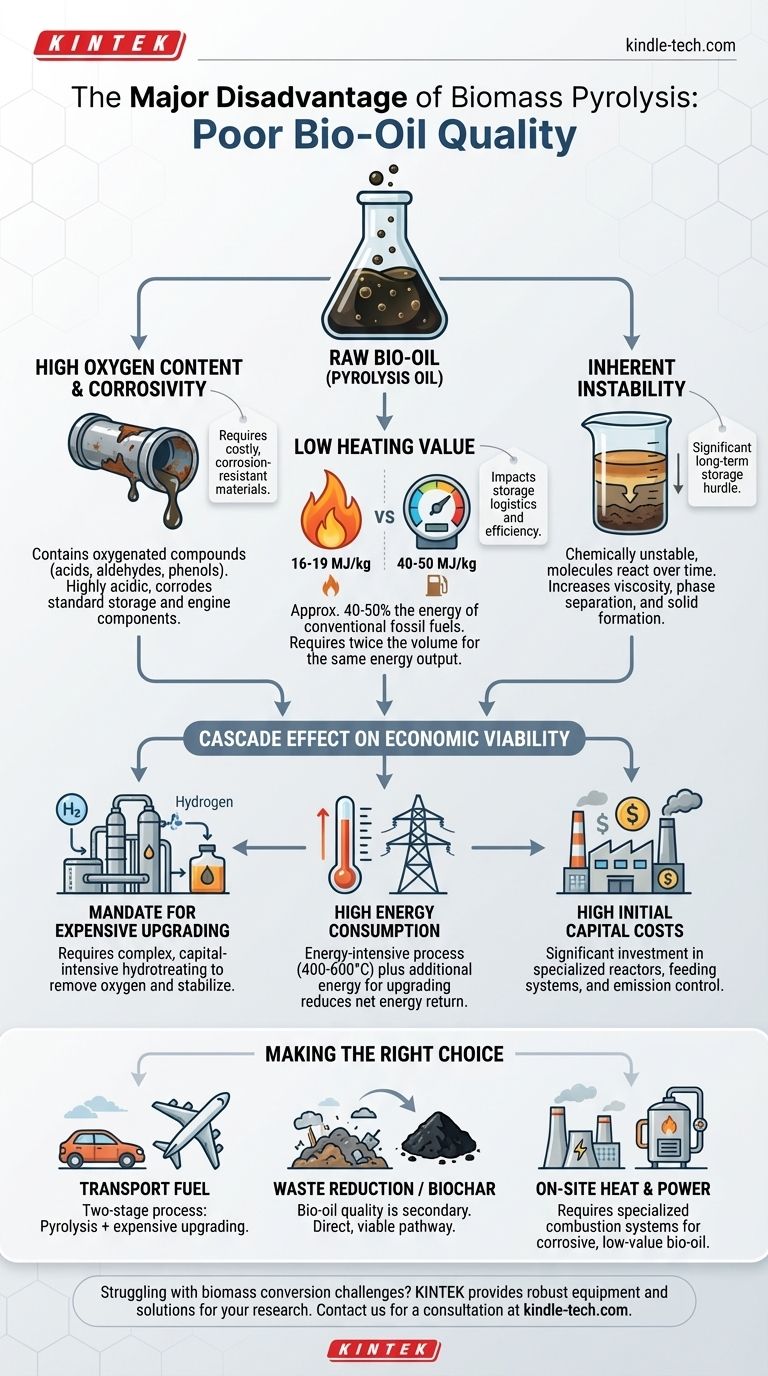

Il singolo svantaggio più importante della pirolisi della biomassa è la scarsa qualità del suo prodotto liquido primario, il bio-olio. Questo olio è una miscela complessa, ricca di ossigeno, altamente corrosiva, instabile e con un basso potere calorifico, che ne impedisce l'uso diretto come combustibile senza una significativa e costosa post-lavorazione.

Sebbene la pirolisi affronti sfide come l'elevato consumo energetico e i costi di capitale, questi sono in gran parte sintomi di un problema più fondamentale: il bio-olio grezzo prodotto non è un prodotto finito. Le sue scarse proprietà chimiche rendono necessario un ulteriore costoso miglioramento, che mina la sostenibilità economica complessiva del processo.

Il problema centrale: la qualità del bio-olio non raffinato

La sfida centrale della pirolisi non è il processo in sé, ma la natura di ciò che crea. Il prodotto liquido primario, noto come bio-olio o olio di pirolisi, è fondamentalmente diverso dal petrolio greggio convenzionale e richiede una sostanziale raffinazione.

Alto contenuto di ossigeno e corrosività

Il bio-olio contiene un gran numero di composti organici ossigenati, come acidi, aldeidi e fenoli. Questo alto contenuto di ossigeno, a volte superiore al 40%, rende l'olio altamente acido e corrosivo per tubi, serbatoi e componenti del motore standard.

Ciò richiede l'uso di materiali costosi e resistenti alla corrosione come l'acciaio inossidabile per lo stoccaggio e il trasporto, aumentando i costi complessivi.

Basso potere calorifico

Una diretta conseguenza dell'alto contenuto di ossigeno è un basso potere calorifico. Il bio-olio ha tipicamente un potere calorifico di circa 16-19 MJ/kg, che è solo il 40-50% del valore dei combustibili fossili convenzionali.

Ciò significa che è necessario circa il doppio di bio-olio per generare la stessa quantità di energia che si otterrebbe con olio combustibile o diesel, influenzando la logistica di stoccaggio e l'efficienza di combustione.

Instabilità intrinseca

Il bio-olio grezzo è chimicamente instabile. Nel tempo, le sue molecole reagiscono tra loro, portando a un aumento della viscosità (diventa più denso) e alla separazione di fase, formando infine gomme e solidi. Ciò rende lo stoccaggio a lungo termine un significativo ostacolo tecnico.

L'effetto a cascata sulla sostenibilità economica

La scarsa qualità del bio-olio crea un effetto domino che incide direttamente sulla fattibilità finanziaria di un impianto di pirolisi. Il processo diventa meno incentrato sulla produzione di un combustibile finale e più sulla creazione di un intermedio che richiede un proprio costoso processo industriale.

L'obbligo di un costoso miglioramento

Per essere utilizzato come combustibile per i trasporti, il bio-olio deve subire un processo chiamato "miglioramento". Questo tipicamente comporta l'idrotrattamento o l'idrodeossigenazione, che utilizza idrogeno ad alta pressione e temperatura per rimuovere l'ossigeno e stabilizzare le molecole.

Questo passaggio di miglioramento è un processo complesso e ad alta intensità di capitale che può eguagliare il costo dell'impianto di pirolisi stesso.

Elevato consumo energetico

Il processo di pirolisi richiede il riscaldamento della biomassa a temperature elevate (tipicamente 400-600°C) in assenza di ossigeno. Raggiungere e mantenere queste temperature è ad alta intensità energetica.

Quando si aggiunge l'energia significativa richiesta per il successivo miglioramento del bio-olio, il ritorno energetico netto dell'intero sistema può diventare marginale.

Costi iniziali di capitale elevati

Un impianto di pirolisi della biomassa è un investimento significativo. Richiede reattori specializzati, sistemi di alimentazione e attrezzature per gestire i prodotti solidi (biochar), liquidi (bio-olio) e gassosi. I costi sono aggravati dalla necessità di una linea di pulizia delle emissioni per gestire la qualità dell'aria.

Comprendere i compromessi e le altre sfide

Sebbene la qualità del bio-olio sia la questione centrale, altri fattori devono essere considerati quando si valuta la pirolisi come tecnologia.

Gestione delle emissioni ambientali

Il processo ad alta temperatura può produrre emissioni che influiscono negativamente sulla qualità dell'aria se non gestite correttamente. Un impianto ben progettato deve includere un'ampia linea di pulizia delle emissioni per catturare gli inquinanti, aumentando sia i costi di capitale che quelli operativi.

Limitazioni di materia prima e scala

La pirolisi non è una soluzione universale per tutti i tipi di biomassa o per tutte le località. L'efficienza del processo può variare in base al contenuto di umidità, alla dimensione delle particelle e alla composizione chimica della materia prima.

Inoltre, la complessa logistica e gli elevati costi di capitale spesso rendono il processo meno conveniente per applicazioni su piccola scala e decentralizzate.

Fare la scelta giusta per il tuo obiettivo

Gli "svantaggi" della pirolisi dipendono fortemente dal tuo obiettivo finale. Comprendere il ruolo della qualità del bio-olio è fondamentale per determinare se la tecnologia si adatta alle tue esigenze.

- Se il tuo obiettivo principale è produrre combustibile per i trasporti pronto all'uso: Preparati per un processo a due stadi; la pirolisi è solo il primo passo e devi prevedere costi significativi per il miglioramento a valle.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti o la creazione di biochar: La qualità del bio-olio liquido è una preoccupazione secondaria, rendendo la pirolisi un percorso molto più diretto e praticabile.

- Se il tuo obiettivo principale è generare calore ed energia in loco: Devi investire in sistemi di combustione specializzati progettati per gestire la natura corrosiva e il basso potere calorifico del bio-olio grezzo.

In definitiva, una valutazione lucida delle sfide poste dalla qualità del bio-olio è il primo passo per sfruttare con successo la tecnologia della pirolisi.

Tabella riassuntiva:

| Sfida chiave | Impatto |

|---|---|

| Scarsa qualità del bio-olio | Altamente corrosivo, instabile, basso potere calorifico |

| Costi elevati di miglioramento | Richiede un costoso idrotrattamento per essere utilizzabile |

| Sostenibilità economica | Minata dalla necessità di un'ampia post-lavorazione |

Stai lottando con le sfide della conversione della biomassa? KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per aiutarti ad analizzare, testare e ottimizzare i tuoi processi di pirolisi. Dai reattori agli strumenti analitici, le nostre soluzioni sono progettate per gestire applicazioni esigenti e migliorare i risultati della tua ricerca. Lascia che i nostri esperti ti aiutino a trovare l'attrezzatura giusta per le esigenze del tuo laboratorio. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni