Per la combustione di campioni ad alte temperature, le scelte più comuni sono i crogioli in porcellana e in allumina (ossido di alluminio). La porcellana è un cavallo di battaglia economico per temperature fino a circa 1150°C (2100°F), mentre l'allumina è preferita per la sua superiore inerzia chimica e maggiore stabilità termica, spesso fino a 1700°C (3090°F). La scelta definitiva, tuttavia, dipende interamente dai requisiti di temperatura specifici e dalla natura chimica del campione.

Il termine "alta temperatura" è relativo. La scelta del crogiolo corretto non consiste nel trovare un unico materiale "migliore", ma nell'abbinare le proprietà del crogiolo – la sua temperatura massima, l'inerzia chimica e la resistenza agli shock termici – alle esigenze precise della tua analisi.

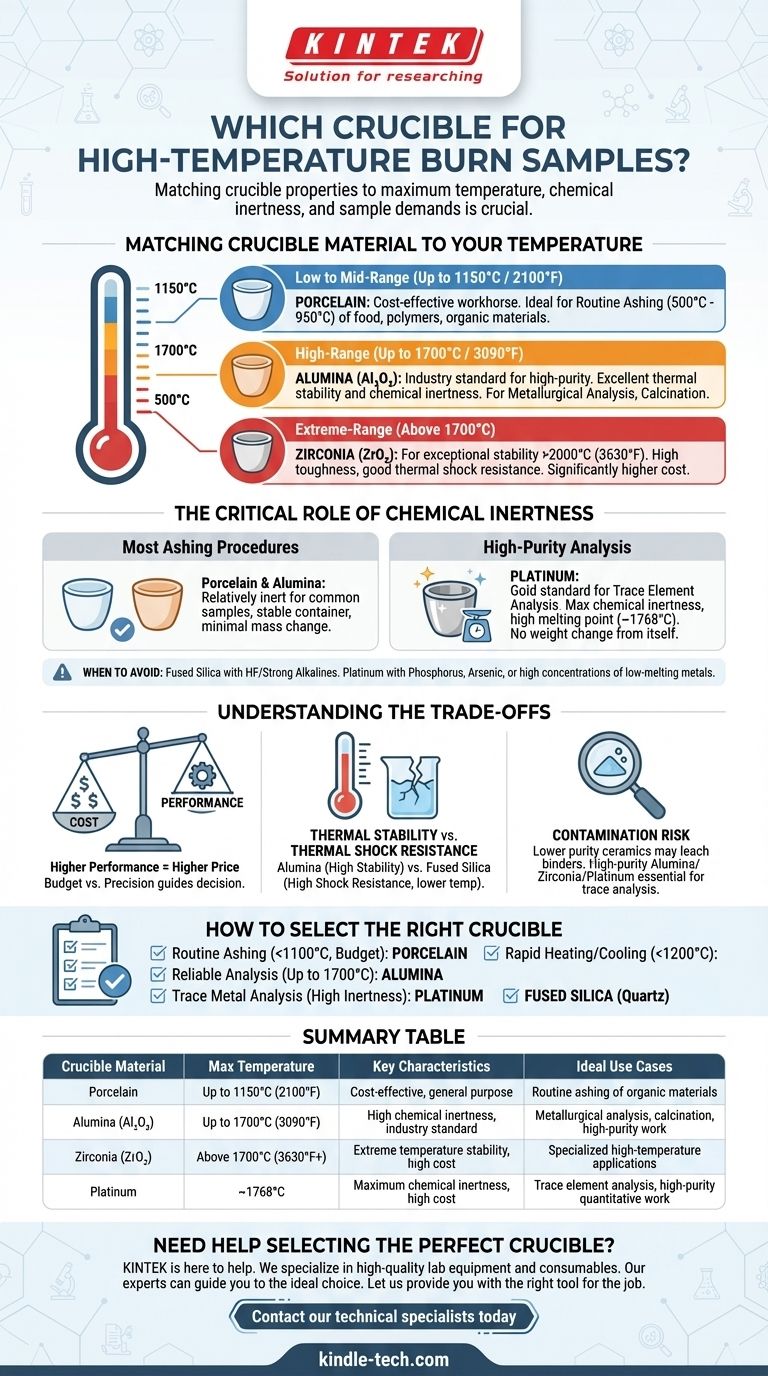

Abbinare il Materiale del Crogiolo alla Tua Temperatura

Il primo e più importante filtro per la selezione di un crogiolo è la temperatura massima della procedura. L'utilizzo di un crogiolo al di sopra della sua temperatura di esercizio raccomandata può causare fusione, crepe o reazioni chimiche che rovineranno il campione e i dati.

Bassa-Media Gamma (Fino a 1150°C / 2100°F): Porcellana

I crogioli in porcellana smaltata sono lo strumento più comune per le operazioni generali di incenerimento e accensione in laboratorio. Sono economici e prontamente disponibili.

Sono ideali per procedure come la determinazione del contenuto di ceneri di alimenti, polimeri o altri materiali organici, dove le temperature sono tipicamente mantenute tra 500°C e 950°C.

Alta Gamma (Fino a 1700°C / 3090°F): Allumina (Al₂O₃)

Per temperature superiori ai limiti della porcellana, l'allumina ad alta purezza è lo standard. Offre eccellente stabilità termica ed è altamente resistente all'attacco chimico.

Ciò la rende il materiale di scelta per l'analisi metallurgica, la calcinazione dei pigmenti e il lavoro con fusioni vetrose. Maggiore è la purezza dell'allumina (ad esempio, 99,7%+), migliori saranno le sue prestazioni e la sua inerzia.

Gamma Estrema (Oltre 1700°C): Zirconia (ZrO₂)

Per applicazioni che richiedono stabilità a temperature ancora più elevate, i crogioli in zirconia sono la soluzione. Possono spesso essere utilizzati oltre i 2000°C (3630°F).

La zirconia è eccezionalmente resistente e offre una buona resistenza agli shock termici, ma ha un costo significativamente più elevato rispetto all'allumina.

Il Ruolo Critico dell'Inerzia Chimica

Un crogiolo deve agire come un contenitore inerte che non reagisce, non aggiunge e non sottrae nulla al campione. Il successo di un'analisi quantitativa, come la perdita all'accensione (LOI), dipende da questo principio.

Per la Maggior Parte delle Procedure di Incenerimento: Porcellana e Allumina

Sia la porcellana che l'allumina sono relativamente inerti per la maggior parte dei tipi di campioni comuni. Forniscono un contenitore stabile che non aumenterà né diminuirà significativamente di massa durante una tipica procedura di combustione all'aria.

Per Analisi ad Alta Purezza: Platino

Quando si esegue l'analisi di oligoelementi o quando è richiesta la massima inerzia chimica, il platino è il gold standard. Ha un alto punto di fusione (~1768°C) ed è eccezionalmente non reattivo con la maggior parte delle sostanze chimiche.

Poiché il platino stesso non si ossida né cambia peso durante il riscaldamento, assicura che qualsiasi variazione di peso misurata provenga solo dal campione.

Quando Evitare Certi Materiali

Nessun crogiolo è universalmente inerte. Ad esempio, la silice fusa (quarzo) non deve essere utilizzata con acido fluoridrico o sostanze fortemente alcaline. Il platino può essere attaccato da campioni contenenti fosforo, arsenico o alte concentrazioni di piombo o altri metalli a basso punto di fusione ad alte temperature.

Comprendere i Compromessi

La scelta di un crogiolo implica il bilanciamento delle prestazioni con i vincoli pratici. Una scelta sbagliata può essere costosa o, peggio, invalidare i risultati.

Costo vs. Prestazioni

Esiste una correlazione diretta tra prestazioni e prezzo. Un crogiolo in porcellana può costare solo pochi dollari, mentre un crogiolo in platino di dimensioni simili può costare migliaia. Il tuo budget e la precisione analitica richiesta guideranno la tua decisione.

Stabilità Termica vs. Resistenza agli Shock Termici

I materiali con la massima stabilità termica, come l'allumina, possono essere sensibili agli shock termici – crepe causate da rapidi cambiamenti di temperatura. Materiali come la silice fusa (quarzo) offrono una resistenza eccezionale agli shock termici ma hanno una temperatura operativa massima inferiore (circa 1200°C).

Rischio di Contaminazione

I crogioli ceramici di purezza inferiore possono contenere leganti o silicati che possono fuoriuscire nel campione ad alte temperature, il che è una preoccupazione importante per l'analisi delle tracce. Per queste applicazioni, investire in un crogiolo di allumina, zirconia o platino ad alta purezza è essenziale.

Come Selezionare il Crogiolo Giusto

Basa la tua decisione sugli obiettivi specifici del tuo lavoro. Rispondere prima a queste domande ti condurrà alla scelta corretta.

- Se il tuo obiettivo principale è l'incenerimento di routine al di sotto di 1100°C con un budget limitato: La porcellana è la scelta più economica e pratica.

- Se hai bisogno di risultati affidabili e ripetibili per analisi a temperature fino a 1700°C: L'allumina ad alta purezza è lo standard del settore.

- Se il tuo lavoro riguarda l'analisi di oligoelementi e richiede la massima inerzia possibile: Il platino è l'investimento necessario, a condizione che il tuo campione non contenga elementi che lo possano attaccare.

- Se il tuo processo comporta cicli di riscaldamento e raffreddamento estremamente rapidi: La silice fusa (quarzo) è superiore, purché la temperatura rimanga al di sotto dei 1200°C.

Definendo prima la temperatura massima, l'ambiente chimico e l'obiettivo analitico, puoi selezionare un crogiolo con fiducia.

Tabella Riassuntiva:

| Materiale del Crogiolo | Temperatura Massima | Caratteristiche Chiave | Casi d'Uso Ideali |

|---|---|---|---|

| Porcellana | Fino a 1150°C (2100°F) | Economico, uso generale | Incenerimento di routine di materiali organici (cibo, polimeri) |

| Allumina (Al₂O₃) | Fino a 1700°C (3090°F) | Elevata inerzia chimica, standard industriale | Analisi metallurgica, calcinazione, lavori di alta purezza |

| Zirconia (ZrO₂) | Oltre 1700°C (3630°F+) | Stabilità a temperature estreme, costo elevato | Applicazioni specializzate ad alta temperatura |

| Platino | ~1768°C | Massima inerzia chimica, costo elevato | Analisi di oligoelementi, lavori quantitativi di alta purezza |

Hai Bisogno di Aiuto per Selezionare il Crogiolo Perfetto?

Scegliere il crogiolo giusto è fondamentale per risultati accurati e ripetibili. Il materiale sbagliato può portare a contaminazione del campione, rottura del crogiolo ed esperimenti rovinati.

KINTEK è qui per aiutarti. Siamo specializzati nella fornitura di attrezzature e materiali di consumo di laboratorio di alta qualità, inclusa una gamma completa di crogioli per ogni applicazione e budget. I nostri esperti possono guidarti verso la scelta ideale in base ai tuoi specifici requisiti di temperatura, tipo di campione e obiettivi analitici.

Lascia che ti forniamo lo strumento giusto per il lavoro.

Contatta oggi i nostri specialisti tecnici per una consulenza personalizzata e assicurati che i tuoi processi ad alta temperatura abbiano successo.

Guida Visiva

Prodotti correlati

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di allumina con coperchio per il trattamento termico di nanopolveri di TiB2? Garantire alta purezza

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Perché vengono selezionate le crogioli di allumina per i test sui compositi legno-plastica? Garantire la precisione a 1000°C

- Quali precauzioni prendere quando si usa un crogiolo? Passaggi essenziali per sicurezza e precisione