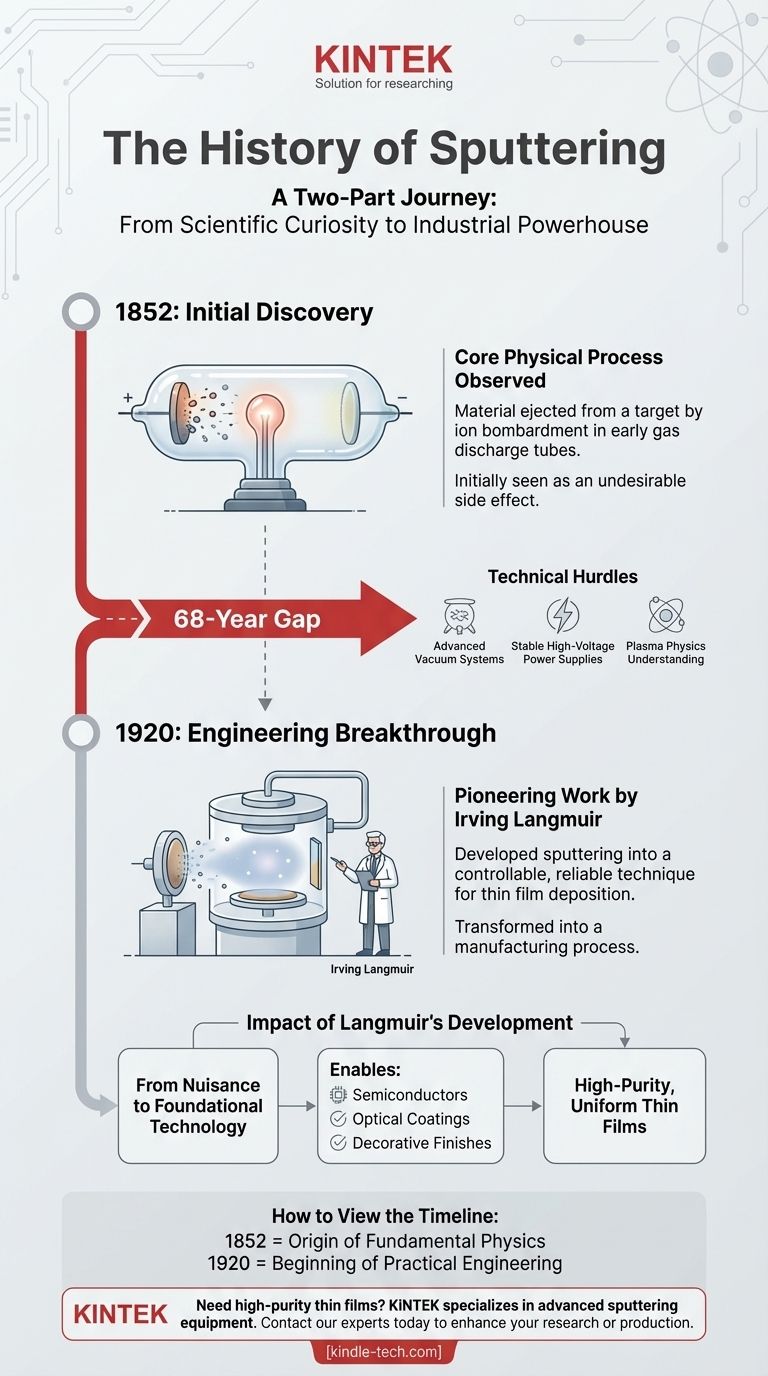

L'invenzione dello sputtering è meglio compresa come una storia in due parti. Il meccanismo fisico fondamentale fu scoperto per la prima volta nel 1852, ma non fu sviluppato in una tecnica pratica per la deposizione di film sottili fino al lavoro di Irving Langmuir nel 1920. Questa distinzione separa l'osservazione scientifica dall'innovazione ingegneristica.

La storia dello sputtering evidenzia una distinzione cruciale nella tecnologia: la scoperta iniziale di un fenomeno fisico è spesso separata da decenni dal lavoro di ingegneria necessario per trasformarlo in un processo affidabile e controllabile.

La storia in due parti dello sputtering

Comprendere la cronologia richiede di separare il momento in cui l'effetto è stato visto per la prima volta dal momento in cui è stato sfruttato per uno scopo specifico.

La scoperta iniziale (1852)

Il processo fisico fondamentale dello sputtering—per cui gli atomi vengono espulsi da un materiale bersaglio solido a causa del bombardamento di ioni energetici—fu osservato per la prima volta nel 1852.

Questa scoperta fu un sottoprodotto dei primi esperimenti con scariche di gas nei tubi a vuoto. Gli scienziati notarono che il materiale del catodo (l'elettrodo negativo) veniva eroso e depositato altrove all'interno del tubo, ma inizialmente fu considerato un effetto collaterale indesiderato.

La svolta ingegneristica (1920)

Ci vollero 68 anni perché il fenomeno fosse intenzionalmente sviluppato in una tecnologia utile. Nel 1920, il chimico e fisico pioniere Irving Langmuir sviluppò lo sputtering come metodo controllato per la deposizione di film sottili.

Il lavoro di Langmuir segnò la vera invenzione della deposizione per sputtering come processo di produzione. Egli stabilì i principi per l'utilizzo di un plasma per creare un bombardamento ionico controllato, consentendo il rivestimento preciso e uniforme di un substrato con materiale da un bersaglio.

Dalla curiosità scientifica al processo industriale

Il lungo divario tra la scoperta dell'effetto sputtering e la sua applicazione come strumento di deposizione sottolinea i significativi ostacoli tecnici che dovevano essere superati.

Perché il divario di 68 anni?

L'osservazione iniziale nel 1852 fu proprio questo: un'osservazione. Trasformarla in un processo industriale ripetibile ha richiesto progressi in diverse tecnologie parallele.

Ciò includeva lo sviluppo di sistemi a vuoto molto più avanzati per controllare la purezza dell'ambiente, alimentatori ad alta tensione altamente stabili per sostenere un plasma coerente e una più profonda comprensione teorica della fisica del plasma.

L'impatto dello sviluppo di Langmuir

Il lavoro di Langmuir ha trasformato lo sputtering da un fastidio a una tecnologia fondamentale. Creando un processo controllabile, ha sbloccato la capacità di depositare film sottili e ad alta purezza con eccellente adesione e uniformità.

Questa svolta ha gettato le basi per innumerevoli applicazioni moderne, dalla creazione di circuiti microscopici nei semiconduttori all'applicazione di rivestimenti antiriflesso su lenti ottiche e finiture decorative durevoli su prodotti di consumo.

Come visualizzare la cronologia dello sputtering

Per contestualizzare correttamente l'invenzione, considera l'obiettivo della tua indagine.

- Se il tuo obiettivo principale è la fisica fondamentale: la scoperta del 1852 segna il punto di origine per comprendere la scienza di base delle interazioni ione-solido.

- Se il tuo obiettivo principale è la produzione e la tecnologia: lo sviluppo del 1920 da parte di Langmuir è il vero inizio della deposizione per sputtering come processo ingegneristico pratico.

In definitiva, apprezzare entrambi i traguardi è fondamentale per comprendere il percorso completo di questa tecnologia critica da una curiosità di laboratorio a una potenza industriale.

Tabella riassuntiva:

| Anno | Evento | Figura chiave/Contesto |

|---|---|---|

| 1852 | Scoperta iniziale | Osservato come erosione nei tubi a scarica di gas |

| 1920 | Svolta ingegneristica | Irving Langmuir sviluppò la deposizione controllata |

Hai bisogno di film sottili ad alta purezza per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per lo sputtering, fornendo i processi di deposizione affidabili e controllabili su cui le industrie fanno affidamento. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca o linea di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quali precauzioni devono essere osservate durante la brasatura? Una guida alle pratiche di brasatura sicure ed efficaci

- Quali sono alcune delle sfide nell'utilizzo della biomassa di scarto per produrre energia? Superare gli ostacoli logistici, di costo e di efficienza

- Qual è lo scopo dell'utilizzo di un essiccatore sottovuoto in vetro dopo l'essiccazione della biomassa? Garantire l'integrità precisa dei dati del campione

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Quali sono le sfide della bioraffineria? Superare gli ostacoli chiave per una produzione di carburante sostenibile

- La sinterizzazione laser è uguale alla fusione? Comprendi le differenze chiave per il tuo processo AM

- Quali sono le precauzioni per il trattamento termico dell'acciaio? Padroneggiare Temperatura, Tempo e Raffreddamento per il Successo

- Qual è la temperatura di sinterizzazione? Una guida per ottimizzare le proprietà del tuo materiale