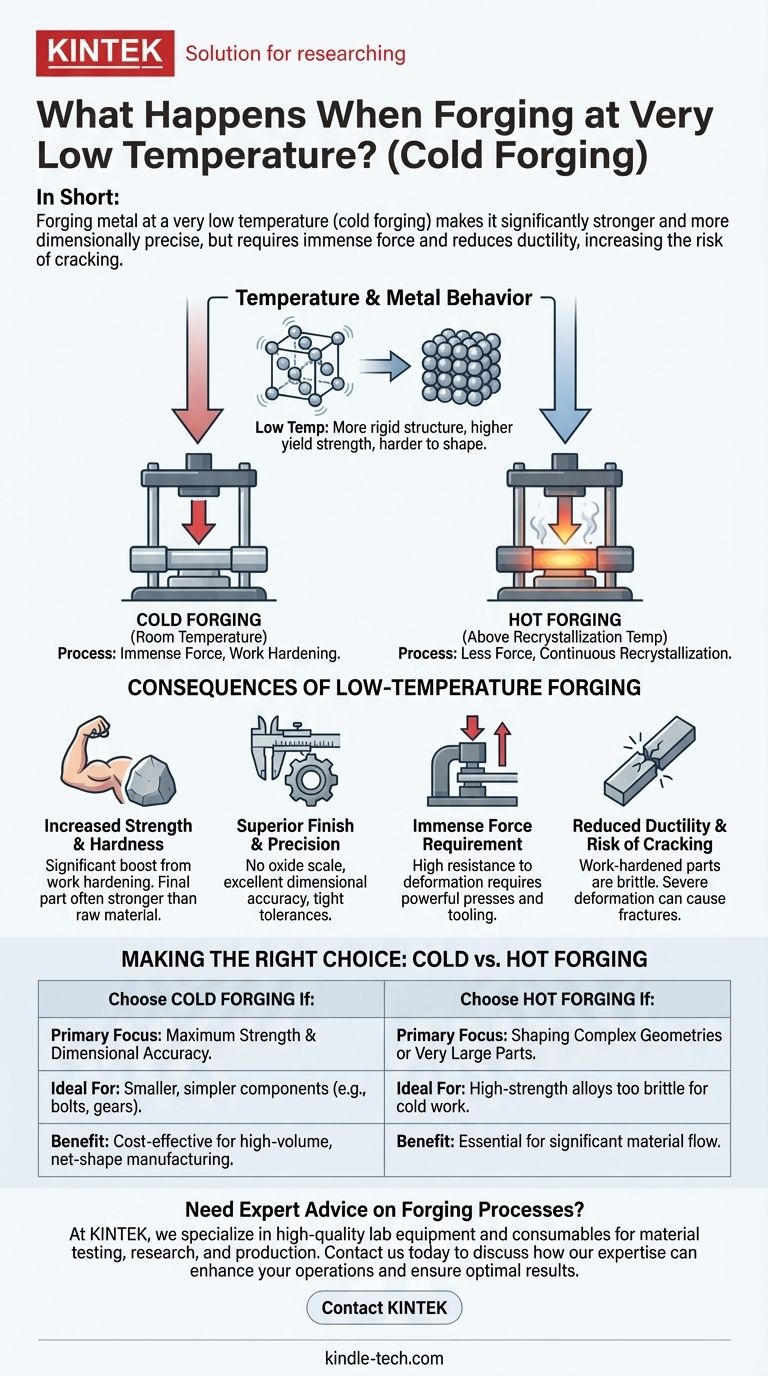

In breve, la forgiatura di un metallo a una temperatura molto bassa rende il materiale significativamente più resistente e dimensionalmente più preciso, ma a un costo elevato. Questo processo, noto come forgiatura a freddo, richiede un'immensa forza per modellare il metallo e riduce drasticamente la sua duttilità, aumentando il rischio che il materiale si fessuri o si fratturi durante l'operazione.

La temperatura alla quale si forgia il metallo non è semplicemente una questione di preferenza; è un compromesso ingegneristico fondamentale. Abbassare la temperatura sacrifica la lavorabilità del materiale per ottenere una resistenza, una durezza e una finitura superficiale superiori nel prodotto finale.

Il Ruolo Critico della Temperatura nella Forgiatura

Per comprendere le conseguenze della forgiatura a bassa temperatura, dobbiamo prima capire come la temperatura altera le proprietà fondamentali di un metallo. È un equilibrio tra rendere il materiale facile da modellare e raggiungere le caratteristiche finali desiderate.

Come la Temperatura Influisce sul Comportamento del Metallo

Il calore introduce energia nella struttura cristallina di un metallo, consentendo ai suoi atomi di muoversi più liberamente. Questo rende il metallo più morbido, più malleabile e più duttile, il che significa che può essere allungato e modellato senza rompersi.

Al contrario, a basse temperature, la struttura atomica è più rigida. La resistenza allo snervamento del materiale (la sua resistenza alla deformazione permanente) è molto più alta, rendendolo significativamente più difficile da modellare.

Definire la Forgiatura a "Bassa Temperatura"

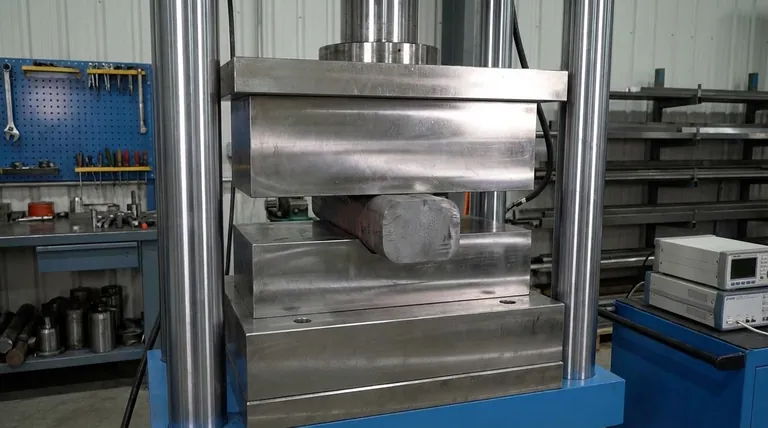

Quando parliamo di forgiatura a "bassissima temperatura", ci riferiamo tipicamente a un processo eseguito a o vicino alla temperatura ambiente. Questo è formalmente noto come forgiatura a freddo.

Questo è in contrasto con la forgiatura a caldo, dove il metallo viene riscaldato al di sopra della sua temperatura di ricristallizzazione. A questa alta temperatura, la struttura interna del materiale si riforma continuamente mentre viene lavorato, impedendogli di diventare fragile.

Il Meccanismo dell'Incruimento

La deformazione del metallo a basse temperature cambia fondamentalmente la sua struttura interna attraverso un processo chiamato incrudimento (o indurimento per deformazione).

Mentre il metallo viene compresso e modellato, si creano dislocazioni e difetti all'interno del suo reticolo cristallino. Queste imperfezioni si ostacolano a vicenda, rendendo progressivamente più difficile lo scorrimento dei piani cristallini. Questa resistenza al movimento interno è ciò che rende il pezzo finale più duro e più resistente.

Conseguenze della Forgiatura a Basse Temperature

Scegliere di forgiare a freddo è una decisione deliberata presa per raggiungere risultati specifici. Questi risultati comportano sfide significative che devono essere gestite.

Vantaggio: Maggiore Resistenza e Durezza

Il vantaggio principale della forgiatura a freddo è il significativo aumento della resistenza alla trazione e della durezza dovuto all'incrudimento. Il componente finale può essere molto più resistente del materiale grezzo da cui è stato ricavato, e spesso più resistente di un pezzo forgiato a caldo o lavorato meccanicamente.

Vantaggio: Finitura Superficiale Superiore e Precisione

Poiché la forgiatura a freddo viene eseguita senza calore estremo, il metallo non forma uno strato di ossido (scaglia) sulla sua superficie. Ciò si traduce in una finitura liscia e pulita con eccellente precisione dimensionale e tolleranze strette, eliminando spesso la necessità di costose lavorazioni secondarie.

Sfida: Requisito di Forza Immensa

La sfida più grande della forgiatura a freddo è l'enorme quantità di forza richiesta. Poiché il materiale è altamente resistente alla deformazione, le presse e i martelli devono essere eccezionalmente potenti e robusti, il che comporta costi più elevati per attrezzature e utensili.

Sfida: Ridotta Duttilità e Rischio di Fessurazione

Il compromesso per la resistenza è una perdita di duttilità. Un pezzo incrudito è più fragile. Se la deformazione è troppo severa o eseguita troppo rapidamente, le sollecitazioni interne possono superare i limiti del materiale, causando crepe superficiali o una frattura completa del pezzo.

Comprendere i Compromessi: Forgiatura a Freddo vs. a Caldo

La scelta tra forgiatura a freddo e a caldo è dettata interamente dal design del pezzo, dal materiale utilizzato e dalle proprietà finali desiderate.

Quando Scegliere la Forgiatura a Freddo

La forgiatura a freddo è ideale per produrre componenti più piccoli e semplici in grandi volumi dove resistenza e precisione sono fondamentali. È più adatta per metalli più morbidi e duttili come acciai a basso tenore di carbonio, rame e leghe di alluminio. Esempi comuni includono bulloni, viti e parti automobilistiche come alberi e ingranaggi.

Quando la Forgiatura a Caldo è Necessaria

La forgiatura a caldo è l'unica opzione per pezzi molto grandi o pezzi con forme complesse che richiedono un significativo flusso di materiale. È anche essenziale per leghe ad alta resistenza (come titanio o superleghe a base di nichel) che sono troppo fragili per essere lavorate a freddo. Sebbene richieda meno forza, si traduce in una minore precisione dimensionale e una finitura superficiale più ruvida.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di forgiatura "corretta" è quella che meglio si allinea ai requisiti ingegneristici ed economici specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e precisione dimensionale: La forgiatura a freddo è la scelta superiore, supponendo che il materiale e la geometria del pezzo siano adatti al processo.

- Se il tuo obiettivo principale è modellare geometrie complesse o pezzi molto grandi: La forgiatura a caldo è essenziale per ottenere la necessaria deformazione del materiale senza causare il cedimento del pezzo.

- Se il tuo obiettivo principale è la produzione a forma netta per pezzi ad alto volume: La forgiatura a freddo si rivela spesso più conveniente a lungo termine, minimizzando gli sprechi di materiale ed eliminando le operazioni secondarie.

In definitiva, la scelta della temperatura di forgiatura è una decisione strategica che bilancia le proprietà finali desiderate di un pezzo con i limiti fisici del materiale e le capacità dell'attrezzatura.

Tabella Riepilogativa:

| Aspetto | Forgiatura a Freddo (Bassa Temperatura) | Forgiatura a Caldo (Alta Temperatura) |

|---|---|---|

| Resistenza e Durezza | Significativamente aumentate a causa dell'incrudimento | Inferiori, il materiale è più morbido |

| Precisione Dimensionale | Superiore, eccellente finitura superficiale | Inferiore, superficie più ruvida con scaglia |

| Forza Richiesta | Molto alta | Inferiore |

| Duttilità | Ridotta, rischio di fessurazione | Alta, il materiale è più malleabile |

| Ideale Per | Pezzi piccoli, ad alto volume (es. bulloni, ingranaggi) | Pezzi grandi, complessi, leghe ad alta resistenza |

Hai bisogno di consigli esperti sulla scelta del processo di forgiatura giusto per il tuo laboratorio o le tue esigenze di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche. Che tu stia lavorando su test di materiali, ricerca o produzione, le nostre soluzioni ti aiutano a ottenere risultati precisi e affidabili.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come la nostra esperienza può migliorare le tue operazioni e assicurarti di scegliere il metodo di forgiatura ottimale per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

Domande frequenti

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata