Quando le alte temperature rappresentano un rischio, la soluzione non è un processo di brasatura diverso, ma un materiale di brasatura diverso. La brasatura a bassa temperatura si ottiene utilizzando metalli d'apporto con punti di fusione più bassi, più comunemente leghe con un alto contenuto di argento (Ag). Queste leghe, spesso chiamate "saldature ad argento", consentono di creare giunzioni forti e permanenti, riducendo al minimo la distorsione termica e i danni ai materiali di base.

La chiave per la brasatura a bassa temperatura è selezionare un metallo d'apporto con un punto di fusione più basso, tipicamente una lega a base di argento. Questa scelta influisce direttamente sulle proprietà della giunzione, sui costi e sul livello di preparazione richiesto per un legame efficace.

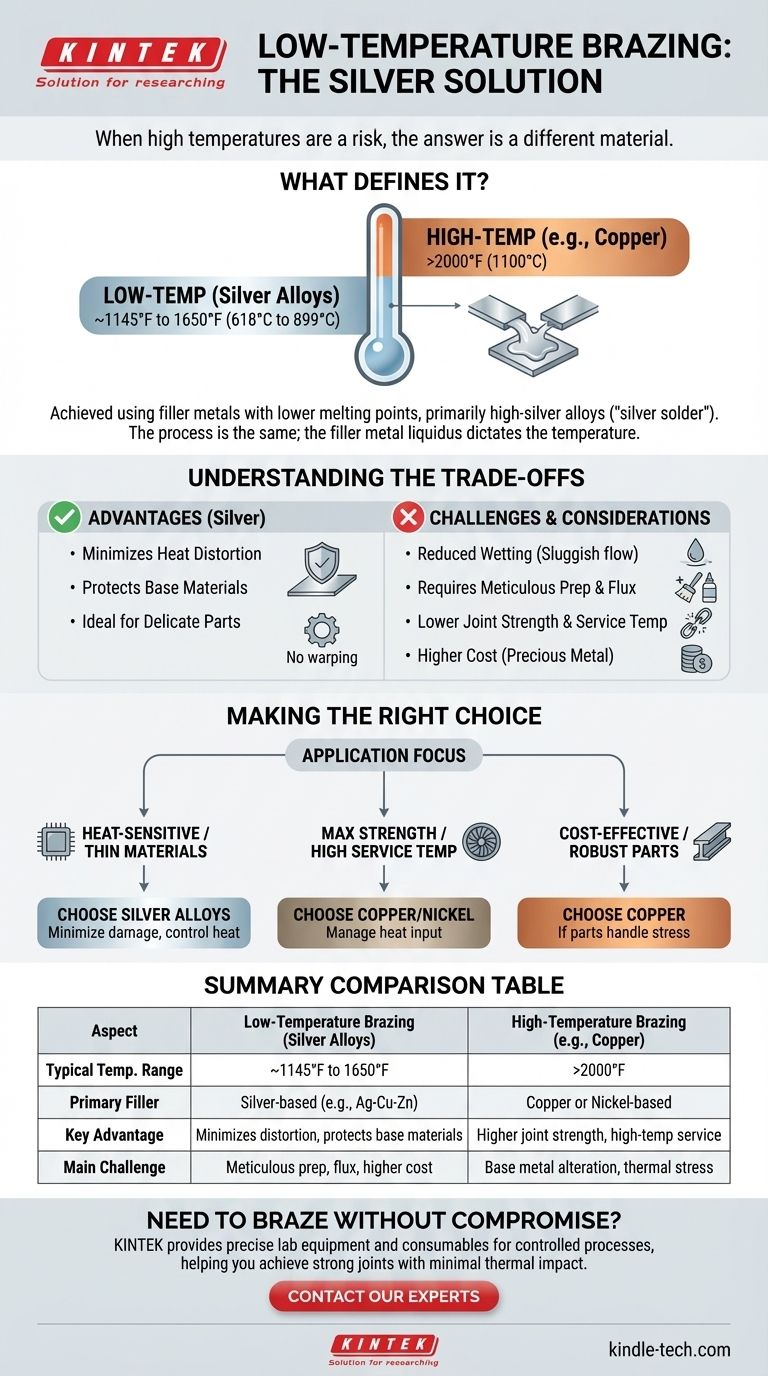

Cosa Definisce la Brasatura a "Bassa Temperatura"?

La distinzione tra brasatura ad alta e bassa temperatura risiede quasi interamente nella lega del metallo d'apporto utilizzata. Il processo fondamentale di riscaldamento di due metalli base e di attrazione di un metallo d'apporto fuso tra di essi tramite azione capillare rimane lo stesso.

Il Ruolo Centrale del Metallo d'Apporto

La brasatura, per definizione, avviene sopra gli 840°F (450°C). "Bassa temperatura" è un termine relativo in questo contesto, riferendosi ai processi all'estremità inferiore di questo spettro. La temperatura del processo è dettata dalla temperatura di liquidus (completamente fuso) della lega d'apporto scelta.

Leghe d'Argento: Lo Standard Industriale

I metalli d'apporto contenenti argento sono la scelta principale per abbassare le temperature di brasatura. Queste leghe, spesso combinate con rame, zinco e talvolta cadmio o stagno, possono avere temperature di liquidus che vanno da circa 1145°F (618°C) a 1650°F (899°C).

Contrasto con la Brasatura ad Alta Temperatura

Ciò contrasta nettamente con la brasatura ad alta temperatura, che spesso utilizza leghe a base di rame o nichel. Ad esempio, la brasatura dell'acciaio con un d'apporto di rame puro richiede temperature superiori a 2000°F (1100°C), il che può alterare significativamente le proprietà del metallo base.

Comprendere i Compromessi e le Sfide

Scegliere un approccio a bassa temperatura è una decisione strategica che comporta una serie distinta di vantaggi e svantaggi. Non è un metodo universalmente superiore.

Reattività e Bagnabilità Ridotte

A temperature più basse, la lega di brasatura fusa è naturalmente più viscosa e meno reattiva chimicamente con il metallo base. Questa ridotta azione di "bagnabilità" significa che la pulizia della superficie e l'uso di un fondente appropriato sono assolutamente critici affinché il metallo d'apporto fluisca correttamente e formi un legame forte.

Resistenza della Giunzione e Temperatura di Servizio

I metalli d'apporto a punto di fusione più basso generalmente creano giunzioni con una resistenza ultima inferiore rispetto alle loro controparti ad alta temperatura. Inoltre, la temperatura massima che la giunzione finita può sopportare in servizio sarà corrispondentemente più bassa.

Il Fattore Costo dell'Argento

L'argento è un metallo prezioso, il che rende queste leghe d'apporto significativamente più costose dei comuni d'apporto di rame o bronzo. Per la produzione su larga scala, questa differenza di costo può essere un fattore importante nel processo decisionale.

Rischio di Danneggiare Materiali Sensibili

Sebbene l'obiettivo sia proteggere i metalli base, una tecnica impropria può comunque causare danni. È fondamentale utilizzare una fonte di calore controllata e riscaldare la giunzione in modo uniforme per evitare il surriscaldamento e la deformazione di sezioni sottili o l'annullamento di un precedente trattamento termico.

Prendere la Scelta Giusta per la Tua Applicazione

La selezione della corretta temperatura di brasatura è un equilibrio calcolato tra la protezione dei materiali e il raggiungimento delle prestazioni richieste della giunzione.

- Se la tua priorità principale è unire materiali sottili o sensibili al calore: Una lega di brasatura a base di argento è la tua migliore opzione per minimizzare la zona termicamente alterata e prevenire danni.

- Se la tua priorità principale è la massima resistenza della giunzione a temperature di servizio elevate: Dovrai utilizzare metalli d'apporto a base di rame o nichel a temperatura più alta e sviluppare un processo per gestire l'apporto di calore.

- Se la tua priorità principale è l'economicità su parti robuste (come acciaio spesso): La brasatura ad alta temperatura con rame è spesso la scelta più economica e resistente, a condizione che i componenti possano sopportare lo stress termico.

In definitiva, comprendere i limiti del tuo materiale e i requisiti di prestazione della tua giunzione ti guiderà alla corretta temperatura di brasatura.

Tabella Riassuntiva:

| Aspetto | Brasatura a Bassa Temperatura (Leghe d'Argento) | Brasatura ad Alta Temperatura (es. Rame) |

|---|---|---|

| Intervallo di Temp. Tipico | ~1145°F a 1650°F (618°C a 899°C) | >2000°F (1100°C) |

| Metallo d'Apporto Principale | Leghe a base di argento (es. Ag-Cu-Zn) | Leghe a base di rame o nichel |

| Vantaggio Chiave | Minimizza la distorsione termica, protegge i materiali base | Maggiore resistenza della giunzione, adatta per servizio ad alta temperatura |

| Sfida Principale | Richiede una preparazione meticolosa della superficie e fondente; costo del materiale più elevato | Rischio di alterazione delle proprietà del metallo base; maggiore stress termico |

Hai bisogno di brasare componenti sensibili al calore senza compromessi?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di brasatura controllati. Sia che tu stia lavorando con strumenti delicati, assemblaggi a parete sottile o materiali inclini alla distorsione termica, le nostre soluzioni ti aiutano a ottenere giunzioni forti e affidabili con un impatto termico minimo.

Lascia che ti aiutiamo a selezionare i materiali e le attrezzature giuste per la tua applicazione di brasatura a bassa temperatura.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e garantire risultati ottimali per il tuo laboratorio o ambiente di produzione.

Guida Visiva

Prodotti correlati

- Materiale per lucidatura elettrodi per esperimenti elettrochimici

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Barchetta di evaporazione per materia organica

Domande frequenti

- Qual è lo scopo della polvere lucidante all'allumina nella pre-elaborazione del GCE? Padronanza della preparazione superficiale per l'elettrochimica

- Qual è la sequenza di lucidatura raccomandata per un elettrodo a disco graffiato? Ripristina la tua superficie a una finitura a specchio

- Qual è lo scopo della lucidatura elettrolitica sui fogli di rame? Ottimizza la superficie di crescita del tuo grafene CVD e hBN

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco