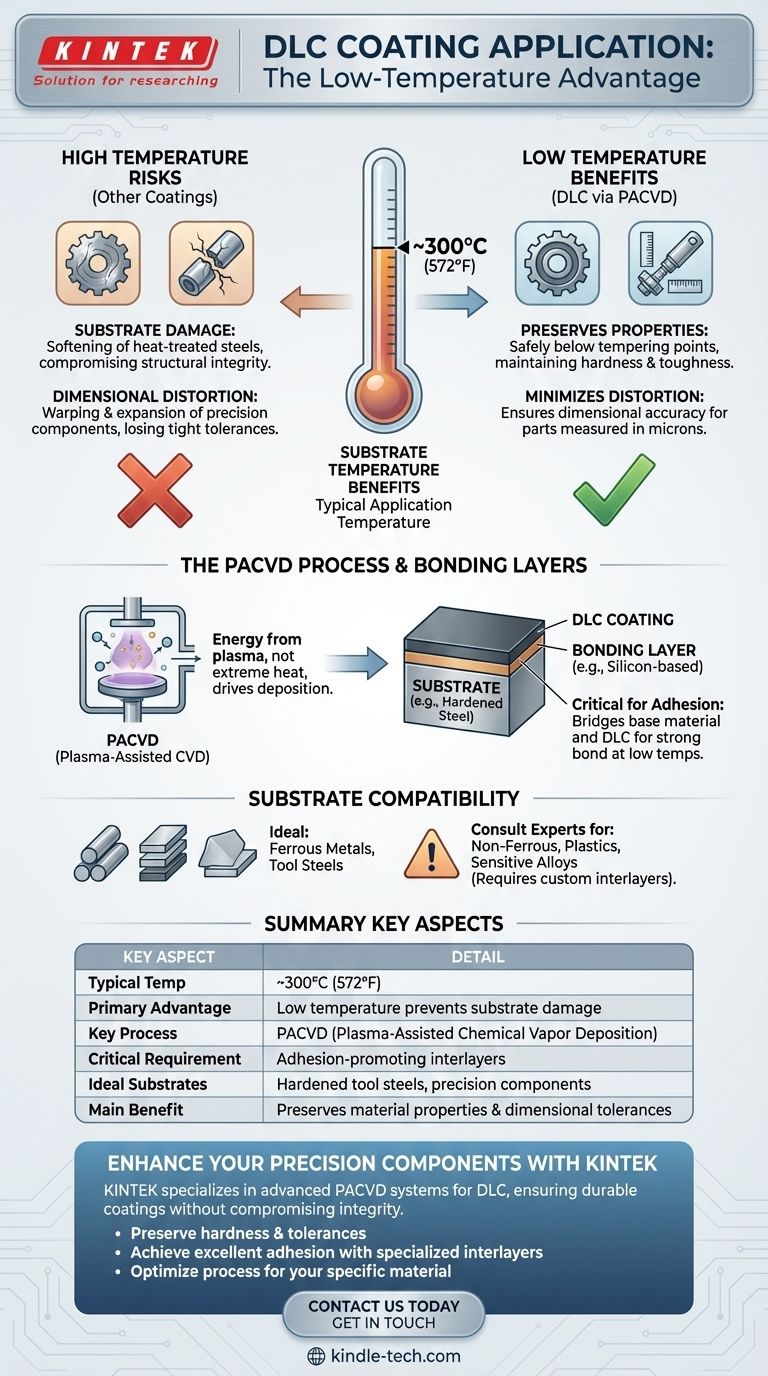

In pratica, i rivestimenti Diamond-Like Carbon (DLC) vengono applicati a temperature relativamente basse, tipicamente intorno ai 300°C (572°F). Questo è un vantaggio chiave del processo, ma questa temperatura è raggiungibile con un'ottima adesione solo quando vengono utilizzati specifici strati di legame per preparare il materiale del substrato.

Il punto fondamentale è che il DLC è considerato un processo di rivestimento a "bassa temperatura". Questo lo rende adatto a molti componenti trattati termicamente e dimensionalmente sensibili che verrebbero danneggiati da metodi PVD o CVD a temperature più elevate.

Perché la temperatura di applicazione è un fattore critico

La temperatura richiesta per un processo di rivestimento non è un dettaglio minore; è spesso il vincolo primario che determina se un rivestimento è fattibile per una specifica applicazione. Le alte temperature possono alterare fondamentalmente la parte che si sta cercando di migliorare.

Preservare le proprietà del materiale

Molti componenti ad alte prestazioni, come acciai per utensili, piste di cuscinetti e stampi a iniezione, subiscono precisi processi di trattamento termico per raggiungere una specifica durezza e tenacità.

Se un processo di rivestimento richiede una temperatura che supera la temperatura di rinvenimento finale del materiale, questo ammorbidirà il substrato, annullando di fatto il trattamento termico e compromettendo l'integrità strutturale del pezzo. L'intervallo sub-300°C per il DLC è ben al di sotto del punto di rinvenimento per la maggior parte degli acciai per utensili comuni.

Ridurre al minimo la distorsione dimensionale

La precisione è fondamentale nell'ingegneria moderna. Componenti come pistoni idraulici, iniettori di carburante e stampi ottici hanno tolleranze misurate in micron.

L'esposizione di queste parti a calore eccessivo può causare deformazioni, espansioni o distorsioni, rendendole inutilizzabili. La bassa temperatura di deposizione del DLC riduce significativamente il rischio di distorsione termica, preservando le dimensioni critiche del pezzo finito.

Il processo di deposizione: più che semplice calore

La temperatura non è una variabile isolata; è una parte di un sistema complesso che include il metodo di deposizione e la preparazione del substrato.

Il PACVD consente basse temperature

Il DLC viene spesso applicato utilizzando la Deposizione Chimica da Vapore Assistita da Plasma (PACVD). In questo processo, un plasma ad alta energia viene utilizzato per scomporre i gas precursori e depositare il film di carbonio.

L'energia del plasma, piuttosto che l'energia termica estrema, guida la reazione. Questo è ciò che consente alla deposizione di avvenire a una temperatura molto più bassa rispetto al CVD tradizionale o ad alcuni processi PVD che possono superare i 500°C.

Il ruolo critico degli strati di legame

Ottenere una forte adesione a basse temperature è una sfida significativa. Il riferimento evidenzia correttamente la soluzione: l'uso di interstrati che promuovono l'adesione.

Prima dell'applicazione del DLC, un sottilissimo strato di legame, spesso a base di silicio, viene depositato sul substrato. Questo strato agisce come un ponte, creando un forte legame chimico e meccanico tra il materiale di base (come l'acciaio) e il successivo film DLC. Senza questo strato, il rivestimento probabilmente fallirebbe sotto stress.

Comprendere i compromessi

Sebbene la bassa temperatura del DLC sia un grande vantaggio, comporta considerazioni che devono essere gestite per un risultato di successo.

Compatibilità e preparazione del substrato

Il processo è a "bassa temperatura" rispetto ad altri rivestimenti duri, ma 300°C è ancora troppo caldo per molte plastiche e alcune leghe a basso punto di fusione.

Inoltre, i metalli ferrosi come l'acciaio sono substrati ideali. Altri materiali, come alluminio, titanio o leghe di rame, richiedono sistemi di interstrato specializzati e spesso proprietari per gestire le differenze di espansione termica e garantire una corretta adesione.

Il controllo del processo è tutto

Le proprietà finali di un rivestimento DLC – la sua durezza, attrito e adesione – sono controllate da un attento equilibrio di chimica dei gas, densità del plasma e temperatura.

Un fornitore di rivestimenti affidabile non si limita a impostare la camera a 300°C. Ottimizza l'intero processo per un substrato e un'applicazione specifici, assicurando che la temperatura offra il miglior equilibrio di proprietà senza compromettere il pezzo.

Fare la scelta giusta per il tuo obiettivo

L'idoneità della temperatura di applicazione del DLC è direttamente legata al materiale del tuo componente e ai tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale è rivestire acciai temprati: il DLC è una scelta eccellente, poiché la temperatura del processo è tipicamente ben al di sotto del punto di rinvenimento, preservando la durezza del substrato.

- Se il tuo obiettivo principale è mantenere tolleranze strette: la bassa temperatura di deposizione del DLC lo rende un'opzione superiore rispetto ai processi ad alto calore, riducendo al minimo il rischio di distorsione del pezzo.

- Se il tuo obiettivo principale è rivestire materiali non ferrosi o sensibili: devi consultare uno specialista di rivestimenti per discutere soluzioni di interstrato personalizzate necessarie per una corretta adesione e sicurezza del substrato.

In definitiva, comprendere la relazione tra temperatura, processo e substrato è la chiave per sfruttare con successo i benefici unici del DLC.

Tabella riassuntiva:

| Aspetto chiave | Dettaglio |

|---|---|

| Temperatura di applicazione tipica | ~300°C (572°F) |

| Vantaggio principale | La bassa temperatura previene danni al substrato |

| Processo chiave | Deposizione Chimica da Vapore Assistita da Plasma (PACVD) |

| Requisito critico | Interstrati che promuovono l'adesione (es. a base di silicio) |

| Substrati ideali | Acciai per utensili temprati, componenti di precisione |

| Beneficio principale | Preserva le proprietà del materiale e le tolleranze dimensionali |

Pronto a migliorare i tuoi componenti di precisione con un rivestimento DLC a bassa temperatura?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per l'ingegneria delle superfici, inclusi sistemi PACVD ottimizzati per applicazioni DLC. La nostra esperienza garantisce che i tuoi acciai trattati termicamente e i componenti dimensionalmente sensibili ricevano un rivestimento durevole e ad alte prestazioni senza comprometterne l'integrità strutturale.

Ti aiutiamo a:

- Preservare la durezza e le tolleranze del substrato

- Ottenere un'eccellente adesione del rivestimento con interstrati specializzati

- Ottimizzare il processo di rivestimento per il tuo materiale e applicazione specifici

Contattaci oggi stesso per discutere come le nostre soluzioni DLC possono risolvere le tue sfide di usura e attrito. Mettiti in contatto con i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni