Nella sua essenza, il trattamento termico è un processo controllato di riscaldamento e raffreddamento dei metalli per alterarne deliberatamente le proprietà fisiche e meccaniche. Le proprietà principali influenzate sono la durezza, la resistenza, la tenacità, la duttilità e la resistenza all'usura di un materiale. Queste modifiche vengono ottenute senza alterare la forma fondamentale del componente.

Lo scopo centrale del trattamento termico è manipolare la struttura cristallina interna, o microstruttura, di un materiale. Controllando questa architettura interna, possiamo mettere a punto con precisione le proprietà meccaniche finali per soddisfare le esigenze di un'applicazione specifica.

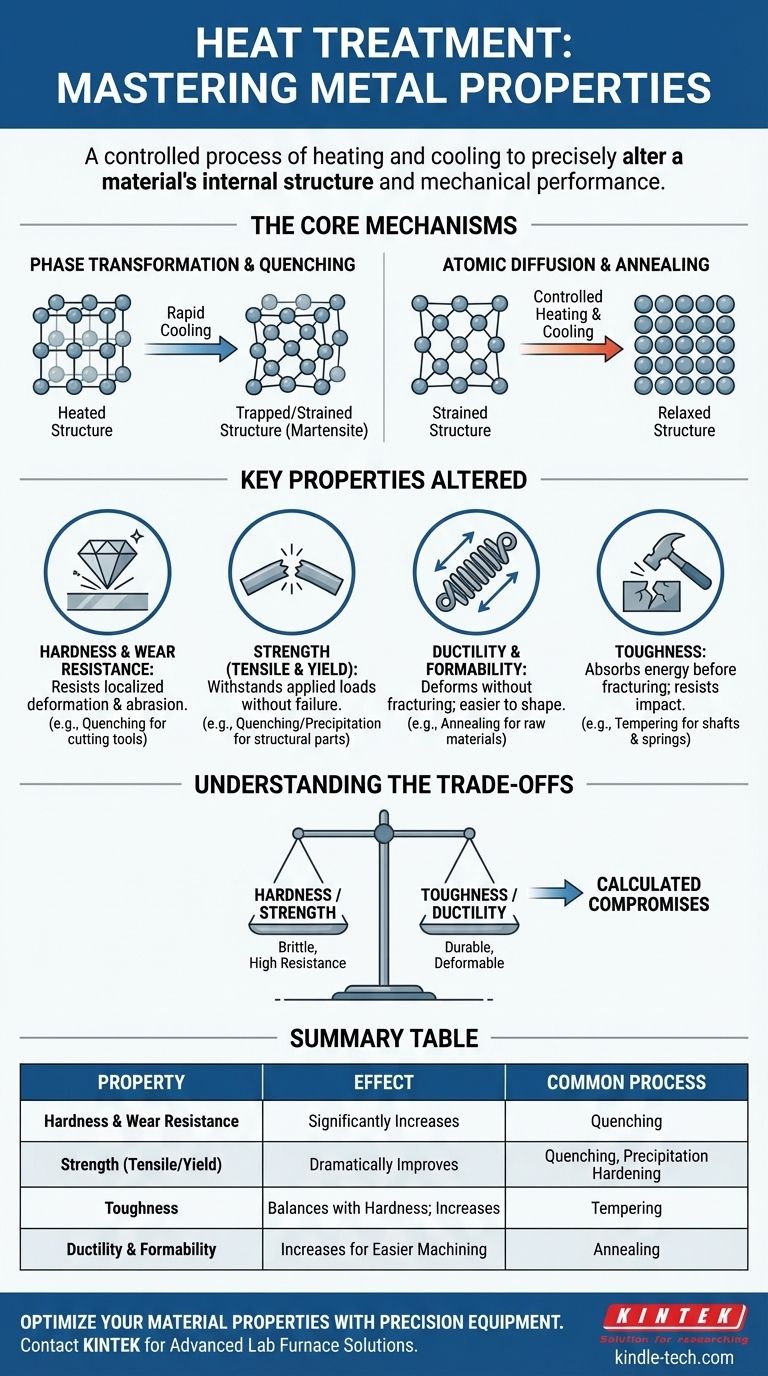

I meccanismi fondamentali: come funziona il trattamento termico

Per capire quali proprietà cambiano, devi prima comprendere i due meccanismi fondamentali in gioco all'interno del metallo. Questi processi riorganizzano gli atomi e le strutture cristalline, il che a sua volta determina il comportamento del materiale.

Trasformazione di fase e deformazione cristallina

Ad alte temperature, gli atomi in molte leghe (come l'acciaio) si dispongono in una specifica struttura cristallina. Se il metallo viene raffreddato molto rapidamente, o tempra, gli atomi non hanno il tempo di riorganizzarsi nel loro stato normale e rilassato.

Questo processo li intrappola in una struttura altamente sollecitata e distorta, come la martensite. Questa deformazione interna del reticolo cristallino è la fonte primaria dell'estrema durezza ottenuta attraverso determinati trattamenti termici.

Diffusione atomica e omogeneizzazione

In contrasto con la tempra, i cicli di riscaldamento e raffreddamento più lenti consentono agli atomi di muoversi all'interno della struttura cristallina, un processo chiamato diffusione.

Questo movimento atomico controllato può alleviare le sollecitazioni interne, creare una composizione chimica più uniforme e omogenea in tutta la lega e consentire la formazione di minuscole particelle di rinforzo in un processo chiamato indurimento per precipitazione.

Proprietà chiave alterate dal trattamento termico

Le modifiche microscopiche derivanti dalla trasformazione e dalla diffusione hanno un impatto diretto sulle proprietà macroscopiche che osserviamo e su cui facciamo affidamento nell'ingegneria.

Durezza e resistenza all'usura

La durezza è la capacità di un materiale di resistere alla deformazione localizzata, come graffi o ammaccature. Formando una microstruttura dura come la martensite, la tempra può aumentare drasticamente la durezza di un materiale e la sua resistenza all'usura.

Resistenza (a trazione e snervamento)

La resistenza si riferisce alla capacità di un materiale di sopportare un carico applicato senza deformarsi o rompersi. Sia la tempra rapida che forma la martensite sia la precipitazione più lenta e controllata di particelle di rinforzo aumentano significativamente la resistenza a trazione e snervamento di un materiale.

Duttilità e formabilità

La duttilità è una misura di quanto un materiale può deformarsi sotto sforzo di trazione prima di fratturarsi, un fattore chiave nella sua capacità di essere formato in varie sagome. Processi come la ricottura, che si basano sulla diffusione, ammorbidiscono il materiale, alleviano le sollecitazioni interne e lo rendono più duttile e facile da lavorare o piegare.

Tenacità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi plasticamente prima della frattura. È distinta dalla durezza. Sebbene un materiale completamente temprato sia resistente, è spesso fragile (bassa tenacità). Un trattamento successivo come la rinvenimento utilizza la diffusione per ridurre leggermente la durezza aumentando drasticamente la tenacità.

Comprendere i compromessi

Il trattamento termico non è una panacea; è una serie di compromessi calcolati. La modifica di una proprietà ne influenza quasi sempre un'altra, e comprendere queste relazioni è fondamentale.

Il dilemma durezza contro tenacità

Questo è il compromesso più fondamentale nel trattamento termico. Un materiale temprato alla sua massima durezza è tipicamente molto fragile e suscettibile a crepe sotto impatto. Il rinvenimento è il passaggio successivo essenziale che sacrifica parte della durezza per ottenere una tenacità cruciale, rendendo il pezzo più durevole e affidabile.

Resistenza contro duttilità

Allo stesso modo, i processi che aumentano significativamente la resistenza di un materiale spesso ne riducono la duttilità. Il materiale diventa più resistente alla deformazione, ma si romperà anche con meno preavviso o "cedimento". Il trattamento scelto deve essere allineato con il fatto che il pezzo debba sopportare un carico pesante o essere in grado di piegarsi senza rompersi.

Rischio di distorsione e crepe

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, in particolare la tempra, introducono enormi sollecitazioni interne. Se non gestite attentamente, queste sollecitazioni possono causare l'incurvamento, la distorsione o persino la rottura del pezzo durante o dopo il processo.

Abbinare il trattamento all'obiettivo

Il trattamento termico corretto dipende interamente dall'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (ad esempio, per utensili da taglio o cuscinetti): La tempra è il processo chiave, spesso seguito da un rinvenimento a temperatura molto bassa.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti (ad esempio, per componenti strutturali, alberi o molle): L'approccio standard è la tempra seguita dal rinvenimento a una temperatura più elevata per ottenere un equilibrio durevole delle proprietà.

- Se il tuo obiettivo principale è la lavorabilità e la formabilità (ad esempio, per materiale grezzo prima della produzione): Viene utilizzata la ricottura per portare il materiale nel suo stato più morbido e meno sollecitato.

- Se il tuo obiettivo principale è l'alta resistenza in una lega non ferrosa (ad esempio, per componenti aeronautici in alluminio): L'invecchiamento o l'indurimento per precipitazione è il metodo appropriato.

In definitiva, il trattamento termico ci dà il potere di trasformare un materiale standard in un componente ad alte prestazioni su misura per il suo compito specifico.

Tabella riassuntiva:

| Proprietà | Effetto del trattamento termico | Processo di trattamento comune |

|---|---|---|

| Durezza e resistenza all'usura | Aumenta significativamente | Tempra |

| Resistenza (a trazione/snervamento) | Migliora drasticamente | Tempra, Indurimento per precipitazione |

| Tenacità | Bilancia la durezza; aumenta | Rinvenimento |

| Duttilità e formabilità | Aumenta per una lavorazione più facile | Ricottura |

Hai bisogno di ottimizzare le proprietà dei tuoi materiali?

Il trattamento termico è una scienza precisa. Sia che la tua applicazione richieda la massima durezza per gli utensili da taglio, una tenacità superiore per i componenti strutturali o una migliore lavorabilità, l'attrezzatura giusta è fondamentale per ottenere risultati coerenti e di alta qualità.

KINTEK è specializzata in forni da laboratorio avanzati e attrezzature per il trattamento termico progettate per affidabilità e precisione. Le nostre soluzioni ti aiutano a controllare con precisione i cicli di riscaldamento e raffreddamento che definiscono le proprietà finali del tuo materiale.

Lascia che ti aiutiamo a personalizzare i tuoi materiali per le massime prestazioni. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione di trattamento termico giusta per te.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A cosa serve una muffola in farmacia? Garantire purezza e conformità normativa

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia