In sintesi, la forgiatura a pressione viene utilizzata per produrre componenti grandi, ad alta resistenza e critici dove l'integrità strutturale è fondamentale. Esempi chiave includono carrelli di atterraggio per aeromobili, dischi per turbine per motori a reazione, alberi motore automobilistici, grandi ingranaggi industriali e corpi valvola ad alta pressione utilizzati nel settore energetico.

La forgiatura a pressione non è definita da un singolo prodotto, ma da una classe di essi: componenti su larga scala che richiedono una resistenza eccezionale e una qualità interna. La pressione lenta e controllata del processo affina uniformemente la struttura a grana interna del metallo, rendendola la scelta superiore per le parti che semplicemente non possono cedere.

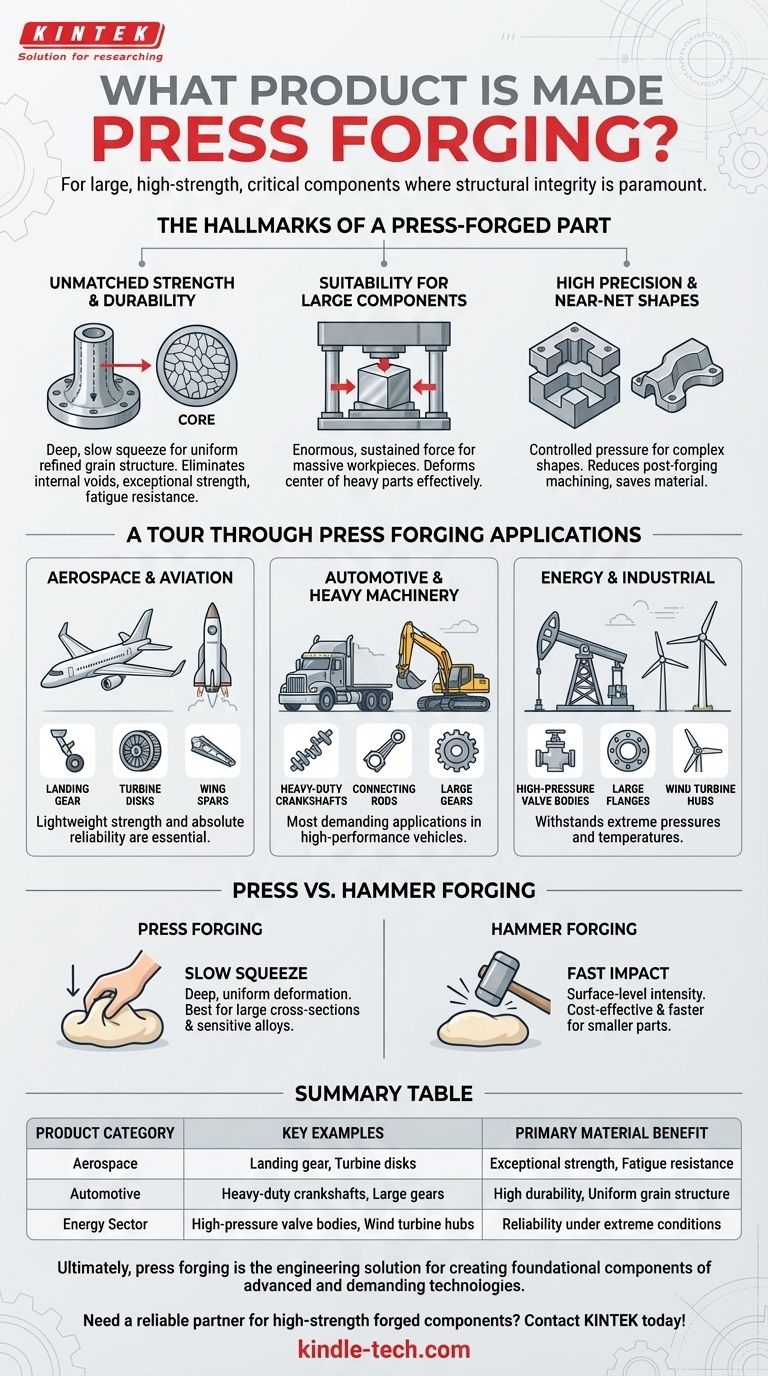

I segni distintivi di una parte forgiata a pressione

Per capire perché certi prodotti sono forgiati a pressione, devi prima comprendere le caratteristiche uniche che il processo conferisce al metallo. Viene scelto quando i requisiti di prestazione giustificano il suo costo.

Resistenza e durata ineguagliabili

La forgiatura a pressione comporta l'applicazione lenta di una pressione immensa e continua a un billetta di metallo riscaldato. Questa lenta compressione penetra in profondità nel nucleo del materiale.

Il risultato è una struttura a grana altamente raffinata e uniforme in tutta la parte, che elimina i vuoti interni e allinea il flusso del grano con la forma della parte. Ciò crea una resistenza eccezionale, duttilità e resistenza alla fatica.

Idoneità per componenti di grandi dimensioni

Le presse idrauliche e meccaniche possono generare una forza enorme e sostenuta, rendendole ideali per modellare pezzi di lavoro massicci che possono pesare molte tonnellate.

Questa è una differenza fondamentale rispetto alla forgiatura a martello, che si basa sull'energia cinetica di un maglio cadente ed è meno efficace nel deformare il centro di blocchi metallici molto grandi.

Alta precisione e forme quasi finite (Near-Net Shapes)

La natura controllata della pressa consente forme di stampo più complesse e una migliore precisione dimensionale rispetto agli impatti violenti della forgiatura a martello.

Ciò riduce la quantità di lavorazione meccanica post-forgiatura richiesta, risparmiando tempo e materiale, il che è particolarmente importante quando si lavora con leghe costose come titanio o superleghe a base di nichel.

Un tour attraverso le applicazioni della forgiatura a pressione

I vantaggi unici della forgiatura a pressione la rendono indispensabile in diversi settori ad alto rischio. Il filo conduttore è la necessità di componenti di grandi dimensioni con proprietà meccaniche superiori.

Aerospaziale e Aviazione

Questo è il dominio classico della forgiatura a pressione. La necessità di resistenza leggera e affidabilità assoluta la rende essenziale.

I prodotti includono paratie strutturali della fusoliera, componenti del carrello di atterraggio, dischi per turbine e compressori per motori a reazione e longheroni alari.

Automotive e Macchinari Pesanti

Sebbene molte parti automobilistiche più piccole siano forgiate a caduta, la forgiatura a pressione viene utilizzata per le applicazioni più impegnative nei veicoli ad alte prestazioni e nelle attrezzature pesanti.

Gli esempi includono alberi motore per impieghi gravosi, bielle, grandi ingranaggi per trasmissioni e assi anteriori per camion e macchine movimento terra.

Energia e Industria

Nei settori petrolifero, del gas e della generazione di energia, i componenti devono resistere a pressioni e temperature estreme.

La forgiatura a pressione viene utilizzata per creare grandi corpi valvola, flange ad alta pressione, mozzi per turbine eoliche e componenti per reattori nucleari.

Comprendere i compromessi: forgiatura a pressione vs. a martello

La scelta di un processo di forgiatura è una decisione ingegneristica ed economica. La forgiatura a pressione è potente ma non sempre lo strumento giusto per ogni lavoro.

La differenza fondamentale: spremitura lenta vs. impatto rapido

Pensa alla forgiatura a pressione come all'impasto lento della pasta per lavorarla completamente. La forgiatura a martello è come colpire la pasta con un maglio: l'effetto è intenso ma più localizzato sulla superficie.

La spremitura lenta della forgiatura a pressione assicura una deformazione profonda e uniforme. L'impatto rapido di un martello è eccellente per modellare la superficie ed è spesso più veloce ed economico per componenti più piccoli.

Quando scegliere la forgiatura a pressione

Questo metodo è la scelta superiore quando il progetto prevede grandi sezioni trasversali, richiede proprietà meccaniche uniformi attraverso il suo nucleo o è realizzato con leghe sensibili (come leghe di titanio e nichel) che possono incrinarsi sotto lo shock dei colpi di martello.

Quando altri metodi sono migliori

Per le parti più piccole dove il raffinamento interno finale non è il motore principale, la forgiatura a martello o a caduta è tipicamente più economica e veloce. Molti componenti automobilistici standard, utensili manuali e raccordi sono realizzati in questo modo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la forgiatura a pressione si riduce al bilanciamento dei requisiti di prestazione con i costi di produzione.

- Se la tua attenzione principale è la massima resistenza per componenti grandi e critici: La forgiatura a pressione è la scelta definitiva grazie alla sua deformazione del materiale profonda e uniforme.

- Se la tua attenzione principale è la produzione economica per parti più piccole: La forgiatura a martello o a caduta spesso offre un migliore equilibrio tra prestazioni e costi.

- Se la tua attenzione principale è lavorare con leghe ad alte prestazioni o sensibili: La pressione controllata della forgiatura a pressione riduce al minimo il rischio di rottura del materiale.

In definitiva, la forgiatura a pressione è la soluzione ingegneristica per creare i componenti fondamentali delle nostre tecnologie più avanzate ed esigenti.

Tabella riassuntiva:

| Categoria di prodotto | Esempi chiave | Vantaggio principale del materiale |

|---|---|---|

| Aerospaziale | Carrelli di atterraggio, dischi per turbine, longheroni alari | Resistenza eccezionale, resistenza alla fatica |

| Automotive | Alberi motore per impieghi gravosi, bielle, grandi ingranaggi | Elevata durata, struttura a grana uniforme |

| Settore energetico | Corpi valvola ad alta pressione, flange, mozzi per turbine eoliche | Affidabilità in condizioni di pressione e temperatura estreme |

Hai bisogno di un partner affidabile per componenti forgiati ad alta resistenza? KINTEK è specializzata nella fornitura di apparecchiature di laboratorio di precisione e materiali di consumo, servendo industrie che richiedono una qualità e prestazioni senza compromessi. Che tu sia nel settore aerospaziale, automobilistico o energetico, la nostra esperienza assicura che i tuoi componenti soddisfino i più alti standard di durata e precisione. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di produzione con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché viene utilizzata una pressa idraulica da laboratorio per comprimere le polveri in pellet? Migliorare la cinetica delle reazioni allo stato solido

- Qual è lo scopo di una pressa idraulica da laboratorio per pellet di elettrolita LATP? Raggiungere densità e conducibilità ottimali

- Cos'è il processo di forgiatura idraulica? Padroneggiare l'arte della formatura di metalli ad alta resistenza

- Cos'è il metodo del disco di KBr? Una guida completa alla preparazione dei campioni per la spettroscopia IR

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di batterie allo stato solido? Miglioramento della conduttività ionica