Praticamente qualsiasi metallo può ricevere un rivestimento PVD, ma il suo successo e la sua durabilità non sono universali. I candidati più comuni e adatti includono acciaio inossidabile, acciai altolegati, titanio, alluminio e leghe di rame. Inoltre, i metalli che sono già stati placcati con materiali come cromo o nichel sono eccellenti substrati per l'applicazione PVD.

Il fattore critico per una finitura PVD di successo non è solo il tipo di metallo, ma la sua capacità di resistere a un ambiente sottovuoto e la sua preparazione superficiale. I migliori risultati si ottengono su materiali stabili sotto vuoto e con una superficie incontaminata e non porosa.

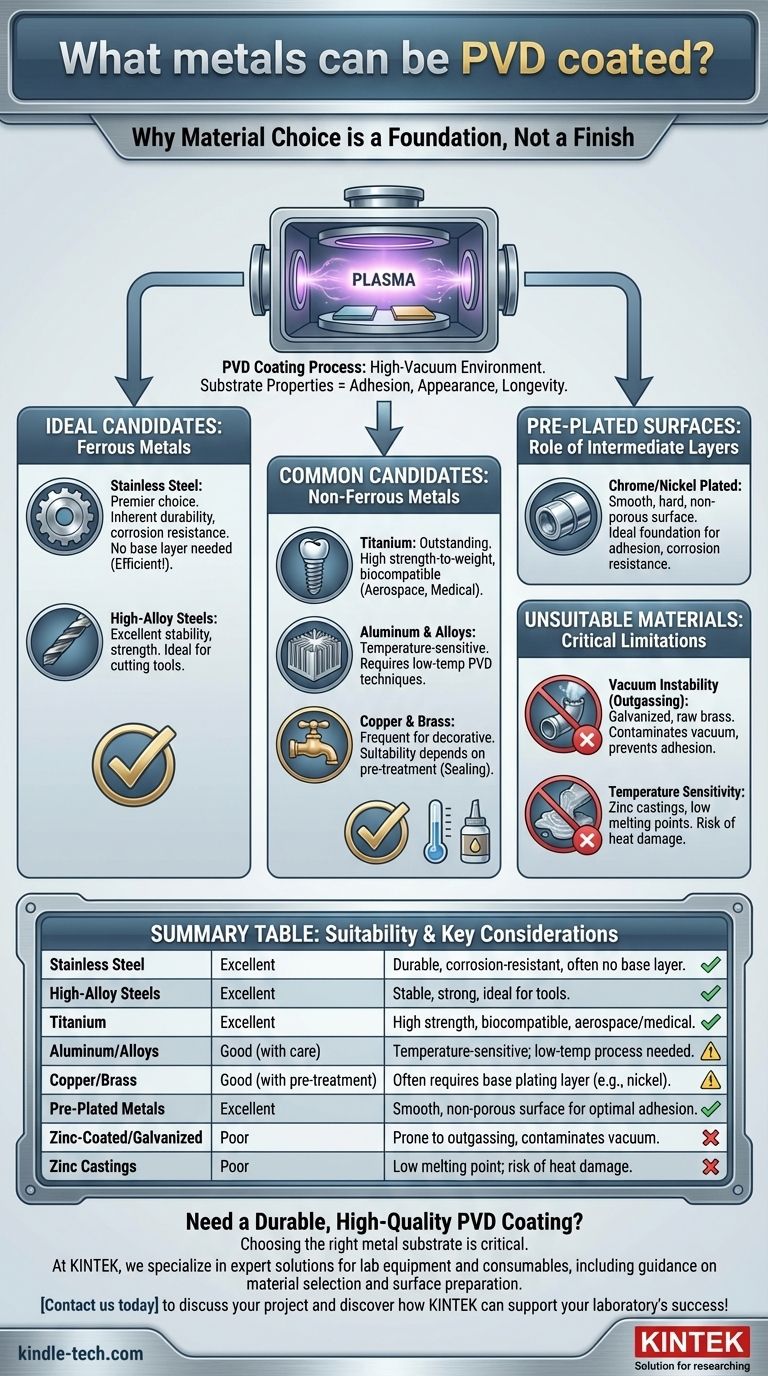

Perché la scelta del materiale è una base, non una finitura

La deposizione fisica da vapore (PVD) avviene in una camera ad alto vuoto. Le proprietà del metallo di base, o substrato, influenzano direttamente l'adesione, l'aspetto e la longevità del rivestimento finale.

Candidati ideali: Metalli ferrosi

I substrati più affidabili e ampiamente utilizzati per il PVD sono spesso leghe a base di ferro.

L'acciaio inossidabile è considerato una scelta eccellente. La sua durabilità intrinseca e la resistenza alla corrosione significano che fornisce un'ottima base per l'adesione del rivestimento.

Fondamentalmente, l'acciaio inossidabile generalmente non richiede uno strato di base di nichel o cromo, il che rende il processo più efficiente ed economico.

Gli acciai altolegati, come gli acciai rapidi utilizzati per gli utensili da taglio, sono anche eccellenti candidati grazie alla loro stabilità e resistenza.

Candidati comuni: Metalli non ferrosi

Molti metalli non ferrosi sono anch'essi compatibili, sebbene alcuni richiedano considerazioni speciali.

Il titanio è un substrato eccezionale per il PVD, apprezzato nei settori aerospaziale e medico per il suo elevato rapporto resistenza/peso e la sua biocompatibilità.

L'alluminio e le sue leghe possono essere rivestiti ma sono più sensibili alla temperatura. Spesso richiedono tecniche PVD specializzate a bassa temperatura per prevenire deformazioni o danni al substrato.

Il rame e l'ottone sono anch'essi frequentemente rivestiti, in particolare per applicazioni decorative. Tuttavia, la loro idoneità dipende fortemente dal pre-trattamento.

Il ruolo delle superfici pre-placcate

Alcune applicazioni beneficiano di uno strato intermedio tra il metallo di base e il rivestimento PVD.

I metalli placcati con cromo o nichel creano una superficie molto liscia, dura e non porosa. Questo fornisce una base ideale per l'adesione dello strato PVD, migliorando significativamente sia la resistenza alla corrosione che l'aspetto finale.

Limitazioni critiche e materiali inadatti

Non tutti i metalli sono adatti per il rivestimento PVD nel loro stato grezzo. Le limitazioni sono quasi sempre legate al modo in cui il materiale si comporta sotto vuoto o a temperature elevate.

Il problema dell'instabilità sotto vuoto

Il processo PVD richiede un vuoto profondo. I materiali che rilasciano gas in queste condizioni, un processo noto come degassamento, possono interrompere il processo di rivestimento e portare a difetti.

I materiali zincati (acciaio rivestito di zinco) e l'ottone grezzo sono esempi classici di substrati "non adatti al vuoto". Lo zinco e altri elementi all'interno di queste leghe possono vaporizzare nella camera, contaminando l'ambiente e impedendo una corretta adesione del rivestimento.

Il fattore di sensibilità alla temperatura

Sebbene esistano processi PVD specializzati a bassa temperatura, il processo standard prevede il calore.

I materiali con bassi punti di fusione o quelli che possono essere strutturalmente compromessi dal calore, come le fusioni di zinco, richiedono un attento controllo del processo. Se non gestiti correttamente, il pezzo può essere danneggiato prima ancora che il rivestimento venga applicato.

Fare la scelta giusta per il tuo obiettivo

La scelta del substrato giusto è il primo passo verso una finitura PVD di successo. Il tuo obiettivo primario detterà il percorso migliore da seguire.

- Se il tuo obiettivo principale è la durabilità e l'efficienza del processo: Usa l'acciaio inossidabile, poiché fornisce un'adesione superiore e raramente richiede un passaggio di placcatura intermedio.

- Se il tuo obiettivo principale è rivestire un materiale leggero o più morbido: Scegli alluminio o titanio, ma assicurati che il tuo fornitore utilizzi il corretto processo a bassa temperatura per proteggere l'integrità del substrato.

- Se il tuo obiettivo principale è una finitura decorativa su un materiale come l'ottone: Assicurati che il pezzo sia prima adeguatamente sigillato con uno strato di placcatura di base, come il nichel, per creare una base stabile e non porosa.

In definitiva, la qualità del tuo materiale di base e la sua preparazione definiranno la qualità del prodotto finale rivestito in PVD.

Tabella riassuntiva:

| Tipo di metallo | Idoneità per PVD | Considerazioni chiave |

|---|---|---|

| Acciaio inossidabile | Eccellente | Durevole, resistente alla corrosione, spesso non richiede uno strato di base. |

| Acciai altolegati | Eccellente | Stabili e resistenti, ideali per utensili. |

| Titanio | Eccellente | Elevata resistenza, biocompatibile, ottimo per aerospaziale/medico. |

| Alluminio/Leghe | Buono (con cautela) | Sensibile alla temperatura; necessita di processo PVD a bassa temperatura. |

| Rame/Ottone | Buono (con pre-trattamento) | Spesso richiede uno strato di placcatura di base (es. nichel) per i migliori risultati. |

| Metalli pre-placcati (es. nichel/cromo) | Eccellente | Fornisce una superficie liscia e non porosa per un'adesione ottimale. |

| Zincato/Galvanizzato | Scarso | Soggetto a degassamento, può contaminare la camera a vuoto. |

| Fusioni di zinco | Scarso | Basso punto di fusione; rischio di danni da calore. |

Hai bisogno di un rivestimento PVD durevole e di alta qualità?

La scelta del giusto substrato metallico è fondamentale per un rivestimento PVD di successo che migliori la durabilità, la resistenza alla corrosione e l'aspetto. Noi di KINTEK, siamo specializzati nella fornitura di soluzioni esperte per le tue esigenze di attrezzature e materiali di consumo da laboratorio, inclusa la guida sulla selezione dei materiali e la preparazione della superficie per risultati PVD ottimali.

Lascia che la nostra esperienza assicuri che i tuoi componenti ricevano la finitura perfetta. Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse