In fondo, la brasatura è un processo straordinariamente versatile, capace di unire una vasta gamma di materiali. Quasi tutti i metalli—dagli acciai comuni e i rami alle leghe avanzate e ai metalli reattivi—possono essere brasati, così come alcune ceramiche. Il successo del giunto non dipende dal materiale stesso, ma dalla capacità di una lega d'apporto fusa di "bagnare" e legarsi alle superfici da unire.

Il requisito fondamentale per un giunto brasato di successo non è il materiale specifico, ma il raggiungimento di una superficie pulita e priva di ossidi. Se il metallo d'apporto può bagnare i materiali di base, si può formare un legame forte e permanente.

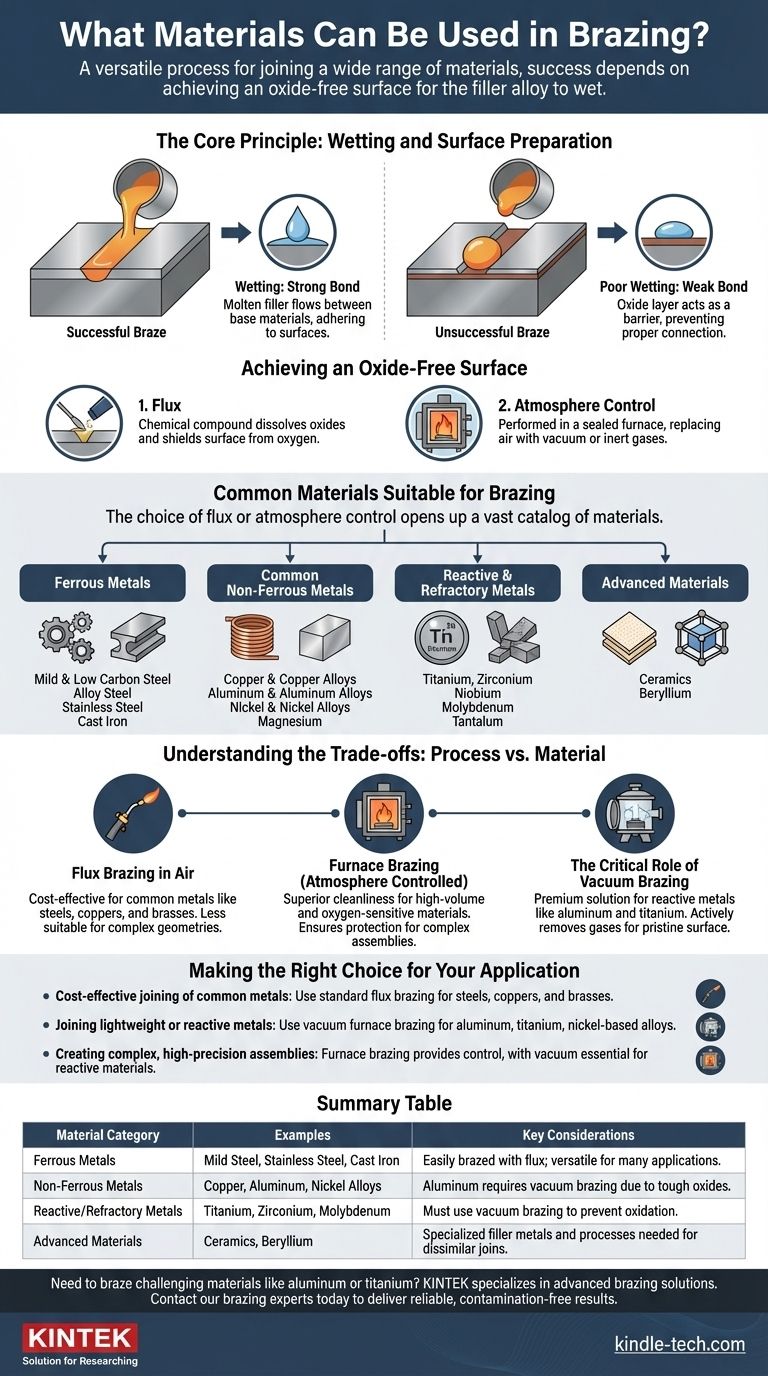

Il Principio Fondamentale: Bagnatura e Preparazione della Superficie

La brasatura funziona fondendo un metallo d'apporto che scorre tra due materiali di base strettamente accoppiati. Affinché ciò accada, il metallo d'apporto fuso deve essere in grado di diffondersi sulle superfici del materiale di base in un processo noto come bagnatura.

Cos'è la "Bagnatura"?

Pensa alla bagnatura come all'acqua che si diffonde su una superficie di vetro pulita, piuttosto che formare goccioline su un'auto cerata. Per una brasatura forte, la lega d'apporto fusa deve fluire uniformemente nel giunto, aderendo ai materiali di base.

Una scarsa bagnatura si traduce in un legame debole e incompleto, poiché il metallo d'apporto non riesce a collegare correttamente i due pezzi.

La Barriera: Ossidi Superficiali

Quasi tutti i metalli formano un sottile strato di ossido quando esposti all'aria. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di entrare in contatto diretto con il materiale di base puro e bloccando il processo di bagnatura.

Una brasatura di successo è impossibile senza prima rimuovere questo strato di ossido e impedirne la riformazione durante il ciclo di riscaldamento.

Ottenere una Superficie Priva di Ossidi

Due metodi principali vengono utilizzati per gestire gli ossidi:

- Flusso: Un composto chimico applicato all'area del giunto. Quando riscaldato, il flusso si scioglie, dissolve gli ossidi esistenti e protegge la superficie dall'ossigeno, consentendo al metallo d'apporto di bagnare il materiale pulito sottostante.

- Controllo dell'Atmosfera: Eseguito all'interno di un forno sigillato. Sostituendo l'aria con un'atmosfera specifica—come il vuoto o gas inerti—l'ossigeno viene rimosso, impedendo la formazione di ossidi in primo luogo. Questo è essenziale per i materiali che formano ossidi molto tenaci o a formazione rapida.

Materiali Comuni Adatti alla Brasatura

La scelta del flusso o del controllo dell'atmosfera apre un vasto catalogo di materiali che possono essere uniti in modo affidabile.

Metalli Ferrosi

Questi sono tra i materiali più comunemente brasati grazie al loro ampio utilizzo nella produzione. Includono:

- Acciaio dolce e a basso tenore di carbonio

- Acciaio legato

- Acciaio inossidabile

- Ghisa

Metalli Non Ferrosi Comuni

Le leghe di rame e alluminio sono frequentemente brasate per la loro eccellente conducibilità termica ed elettrica.

- Rame e leghe di rame (Ottone, Bronzo)

- Alluminio e leghe di alluminio

- Nichel e leghe di nichel (Inconel)

- Magnesio

Metalli Reattivi e Refrattari

Questi materiali avanzati richiedono un controllo di processo più sofisticato, tipicamente la brasatura sotto vuoto, per gestire la loro elevata reattività con l'ossigeno.

- Titanio

- Zirconio

- Niobio

- Molibdeno

- Tantalio

Materiali Avanzati

La brasatura non si limita ai metalli. Con la lega d'apporto e il processo corretti, è possibile unire materiali dissimili.

- Ceramiche: Possono essere brasate tra loro o con metalli.

- Berillio: Un materiale specializzato ad alte prestazioni unito con la brasatura.

Comprendere i Compromessi: Processo vs. Materiale

Il giusto processo di brasatura è dettato dalle proprietà del materiale di base. Questa è una decisione critica con compromessi diretti in termini di complessità e costo.

Brasatura con Flusso all'Aria

Questo è il metodo più semplice, spesso eseguito con una torcia. È ideale per materiali robusti e comuni come acciai, rami e ottoni i cui ossidi sono facilmente rimossi dai flussi standard. È conveniente ma meno adatto per geometrie complesse o metalli reattivi.

Brasatura in Forno (Atmosfera Controllata)

Questo metodo offre una pulizia superiore ed è essenziale per la produzione ad alto volume e per i materiali sensibili all'ossigeno. Controllando l'atmosfera, assicura che ogni parte di un assemblaggio complesso sia protetta dall'ossidazione.

Il Ruolo Critico della Brasatura Sotto Vuoto

La brasatura sotto vuoto è la soluzione premium per le applicazioni più esigenti. È indispensabile per metalli reattivi come alluminio e titanio, i cui strati di ossido aggressivi non possono essere gestiti dal flusso. Il vuoto rimuove attivamente tutti i gas, garantendo una superficie incontaminata per una bagnatura perfetta.

Questo processo è scelto per componenti di alto valore, come parti aerospaziali, assemblaggi di precisione e geometrie complesse dove il fallimento del giunto non è un'opzione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale è inseparabile dal processo di brasatura che intendi utilizzare. Basa la tua decisione sui requisiti finali del componente.

- Se il tuo obiettivo principale è l'unione economica di metalli comuni: Utilizza la brasatura con flusso standard per acciai, rami e ottoni, poiché offre un legame forte senza la necessità di attrezzature specializzate.

- Se il tuo obiettivo principale è l'unione di metalli leggeri o reattivi: Devi utilizzare la brasatura in forno sotto vuoto per materiali come alluminio, titanio o superleghe a base di nichel per garantire un giunto privo di contaminazioni.

- Se il tuo obiettivo principale è la creazione di assemblaggi complessi e ad alta precisione: La brasatura in forno fornisce il controllo necessario per parti intricate, con un processo sotto vuoto essenziale se uno qualsiasi dei materiali è reattivo.

Comprendere la relazione tra il materiale, la sua chimica superficiale e il processo di brasatura è la chiave per creare un giunto affidabile ed efficace.

Tabella riassuntiva:

| Categoria Materiale | Esempi | Considerazioni Chiave |

|---|---|---|

| Metalli Ferrosi | Acciaio Dolce, Acciaio Inossidabile, Ghisa | Facilmente brasabili con flusso; versatili per molte applicazioni. |

| Metalli Non Ferrosi | Rame, Alluminio, Leghe di Nichel | L'alluminio richiede la brasatura sotto vuoto a causa degli ossidi tenaci. |

| Metalli Reattivi/Refrattari | Titanio, Zirconio, Molibdeno | È necessario utilizzare la brasatura sotto vuoto per prevenire l'ossidazione. |

| Materiali Avanzati | Ceramiche, Berillio | Sono necessari metalli d'apporto e processi specializzati per giunzioni dissimili. |

Devi brasare materiali impegnativi come alluminio o titanio? KINTEK è specializzata in soluzioni di brasatura avanzate, inclusa la brasatura in forno sotto vuoto, per garantire giunti ad alta resistenza e privi di ossidi per i tuoi componenti più critici. La nostra esperienza in attrezzature e materiali di consumo da laboratorio significa che comprendiamo la precisione richiesta per applicazioni aerospaziali, mediche e di ricerca e sviluppo. Contatta oggi i nostri esperti di brasatura per discutere come possiamo migliorare il tuo processo di giunzione e fornire risultati affidabili e privi di contaminazioni.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Tubo ceramico di nitruro di boro (BN)

- Collettore di corrente in foglio di alluminio per batteria al litio

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto