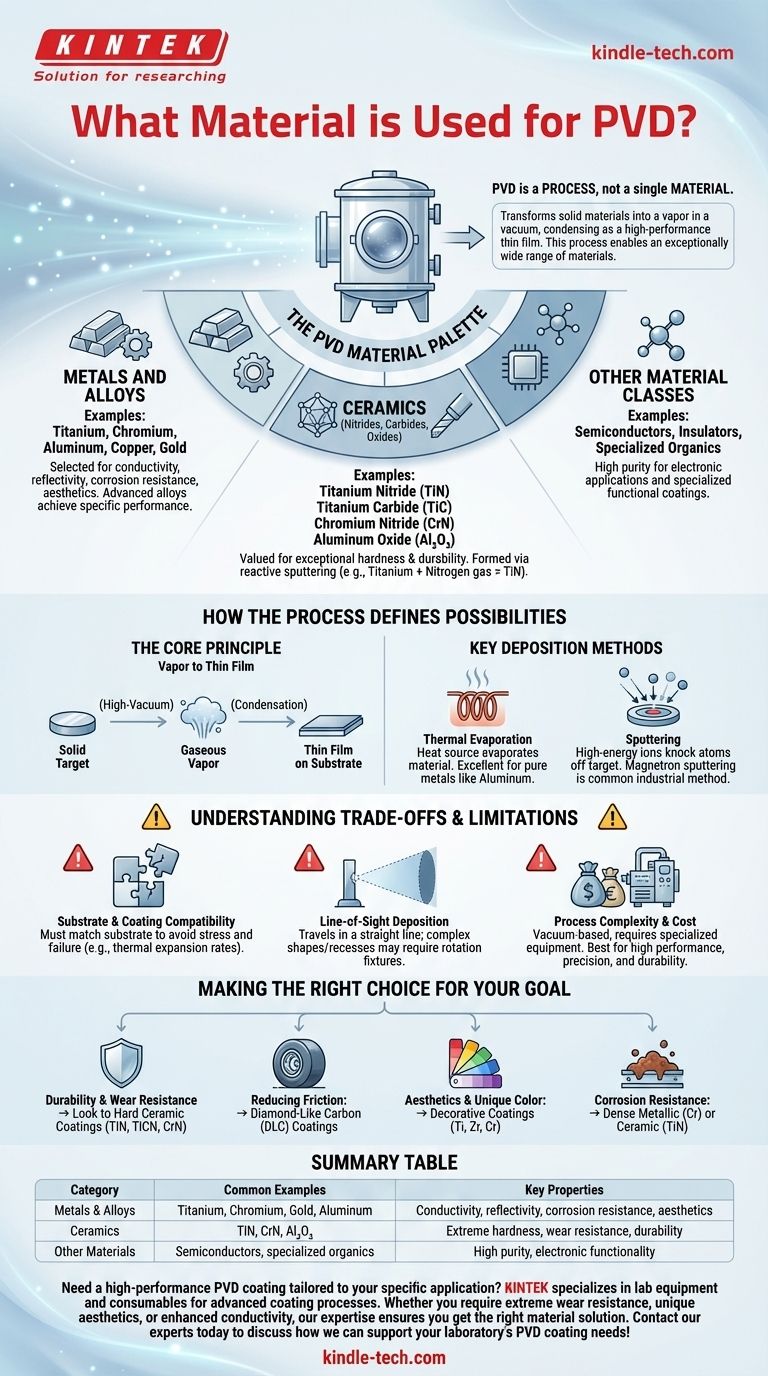

In sintesi, la Deposizione Fisica da Vapore (PVD) non è limitata a un materiale specifico, ma è un processo in grado di depositare quasi tutti i materiali inorganici e alcuni organici. I materiali più comuni utilizzati per i rivestimenti PVD sono metalli, leghe metalliche e ceramiche, come ossidi, nitruri e carburi. Questa versatilità consente di ingegnerizzare con precisione le proprietà del rivestimento finale, come durezza, colore e conduttività, per una funzione specifica.

Il PVD è meglio compreso non dal materiale che usa, ma dal processo che abilita. Trasforma materiali solidi in vapore all'interno di un vuoto, che poi si condensa sulla superficie di un pezzo come un film sottile ad alte prestazioni. Questo principio fondamentale è ciò che consente una gamma eccezionalmente ampia di materiali di rivestimento.

La gamma di materiali PVD: dai metalli puri alle ceramiche avanzate

La forza del PVD risiede nella sua capacità di gestire un catalogo diversificato di materiali sorgente. Questi materiali vengono scelti in base alle proprietà desiderate del rivestimento finale.

Metalli e Leghe

Metalli puri e leghe sono materiali fondamentali per il PVD. Vengono selezionati per proprietà che vanno dalla conduttività e riflettività alla resistenza alla corrosione e all'estetica.

Esempi comuni includono Titanio, Cromo, Alluminio, Rame e Oro. Leghe avanzate, come quelle contenenti combinazioni di cromo e ferro, possono anche essere depositate per ottenere caratteristiche prestazionali specifiche non riscontrabili in un singolo metallo.

Ceramiche (Nitruri, Carburi e Ossidi)

Le ceramiche rappresentano una delle classi più importanti di rivestimenti PVD, apprezzate per la loro eccezionale durezza e durabilità. Queste non vengono depositate come ceramiche preformate; invece, si formano durante il processo.

Ciò si ottiene spesso tramite sputtering reattivo, in cui un gas reattivo come azoto o ossigeno viene introdotto nella camera a vuoto. Questo gas reagisce con il metallo vaporizzato (come il titanio) per formare un composto ceramico direttamente sulla superficie del substrato.

L'esempio più noto è il Nitrato di Titanio (TiN), apprezzato per il suo colore dorato e l'estrema resistenza all'usura su utensili da taglio e parti industriali. Altre ceramiche comuni includono Carburo di Titanio (TiC), Nitruro di Cromo (CrN) e Ossido di Alluminio (Al₂O₃).

Altre Classi di Materiali

Oltre a metalli e ceramiche, le capacità del PVD si estendono ad altri materiali avanzati. Ciò include semiconduttori e isolanti, che possono essere depositati con elevata purezza per applicazioni elettroniche. Sebbene meno comuni, anche alcuni materiali organici possono essere depositati utilizzando tecniche PVD specializzate.

Come il processo definisce le possibilità

La ragione per cui il PVD può utilizzare così tanti materiali diversi è dovuta al suo meccanismo fondamentale. Il processo non è chimico; è fisico.

Il Principio Fondamentale: da Vapore a Film Sottile

Tutti i metodi PVD condividono una sequenza comune. Innanzitutto, un materiale sorgente solido (noto come bersaglio) viene convertito in una fase vapore gassosa. Questo viene fatto all'interno di una camera ad alto vuoto.

In secondo luogo, questo vapore viaggia attraverso la camera e si condensa sul substrato (il pezzo da rivestire), formando un film sottile, uniforme e altamente aderente.

Metodi di Deposizione Chiave

La principale differenza tra le tecniche PVD risiede nel modo in cui creano il vapore.

- Evaporazione Termica: Il materiale sorgente viene riscaldato da un riscaldatore elettrico o da un fascio di elettroni fino a quando non evapora nella fase gassosa. Questo metodo è eccellente per creare film estremamente puri di metalli come l'alluminio.

- Sputtering: Il materiale sorgente viene bombardato con ioni ad alta energia, che staccano fisicamente gli atomi dal bersaglio. Questo materiale "sputterato" si deposita quindi sul substrato. Lo sputtering a magnetron utilizza potenti magneti per aumentare l'efficienza di questo processo ed è il metodo industriale più comune.

Comprendere i compromessi e le limitazioni

Sebbene incredibilmente versatile, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Compatibilità Substrato e Rivestimento

Il materiale di rivestimento scelto deve essere compatibile con il materiale del substrato. Sebbene il PVD crei un'eccellente adesione, fattori come i diversi tassi di espansione termica tra il rivestimento e il pezzo possono creare stress e potenziale cedimento.

Deposizione a Linea di Vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo. Forme complesse con incavi profondi o superfici interne nascoste possono essere molto difficili da rivestire uniformemente senza sofisticati dispositivi che ruotano il pezzo durante la deposizione.

Complessità del Processo e Costo

Il PVD è un processo basato sul vuoto che richiede attrezzature costose e specializzate. Non è tipicamente il metodo di rivestimento più economico ed è meglio riservato ad applicazioni in cui prestazioni elevate, precisione e durabilità giustificano l'investimento.

Fare la scelta giusta per il tuo obiettivo

Il miglior materiale PVD dipende interamente dal tuo obiettivo. Usa il tuo scopo finale per guidare la selezione del materiale.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: cerca rivestimenti ceramici duri come Nitruro di Titanio (TiN), Carbonitruro di Titanio (TiCN) o Nitruro di Cromo (CrN).

- Se il tuo obiettivo principale è ridurre l'attrito: i rivestimenti Diamond-Like Carbon (DLC), un'altra famiglia di materiali applicati tramite PVD, offrono un'eccezionale lubrificazione.

- Se il tuo obiettivo principale è l'estetica e un colore unico: i rivestimenti decorativi che utilizzano Titanio, Zirconio e Cromo possono produrre uno spettro di colori stabile e brillante.

- Se il tuo obiettivo principale è la resistenza alla corrosione: un rivestimento metallico denso e non poroso come il Cromo o una ceramica come il TiN può fornire un'eccellente barriera contro i danni ambientali.

Comprendendo che il PVD è un processo versatile piuttosto che un singolo materiale, puoi progettare una superficie con le precise proprietà che la tua applicazione richiede.

Tabella riassuntiva:

| Categoria Materiale | Esempi Comuni | Proprietà Chiave |

|---|---|---|

| Metalli & Leghe | Titanio, Cromo, Oro, Alluminio | Conduttività, riflettività, resistenza alla corrosione, estetica |

| Ceramiche | Nitrato di Titanio (TiN), Nitruro di Cromo (CrN), Ossido di Alluminio | Durezza estrema, resistenza all'usura, durabilità |

| Altri Materiali | Semiconduttori, organici specializzati | Elevata purezza, funzionalità elettronica |

Hai bisogno di un rivestimento PVD ad alte prestazioni su misura per la tua applicazione specifica? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi di rivestimento avanzati. Sia che tu richieda un'estrema resistenza all'usura, un'estetica unica o una maggiore conduttività, la nostra esperienza ti garantisce la giusta soluzione materiale. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di rivestimento PVD del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Quali sono gli usi dell'evaporazione nell'industria? Dalla concentrazione alimentare ai film sottili ad alta tecnologia

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Qual è il livello di vuoto di un evaporatore termico? Ottieni purezza con l'alto vuoto (da 10⁻⁵ a 10⁻⁷ Torr)