In sostanza, un elemento riscaldante si guasta a causa di una combinazione di corrosione ad alta temperatura e stress fisico derivante dalla ripetuta espansione e contrazione. Il compito stesso di diventare intensamente caldo è ciò che inevitabilmente provoca il degrado e la rottura del materiale nel tempo. Questo processo è accelerato da fattori come il surriscaldamento dovuto a scarso flusso d'aria o picchi di tensione.

Un elemento riscaldante è in una battaglia costante con la sua stessa funzione. Il suo scopo è generare calore estremo resistendo all'elettricità, ma questo stesso calore e stress elettrico scompongono lentamente il filo metallico finché non è più in grado di completare il circuito.

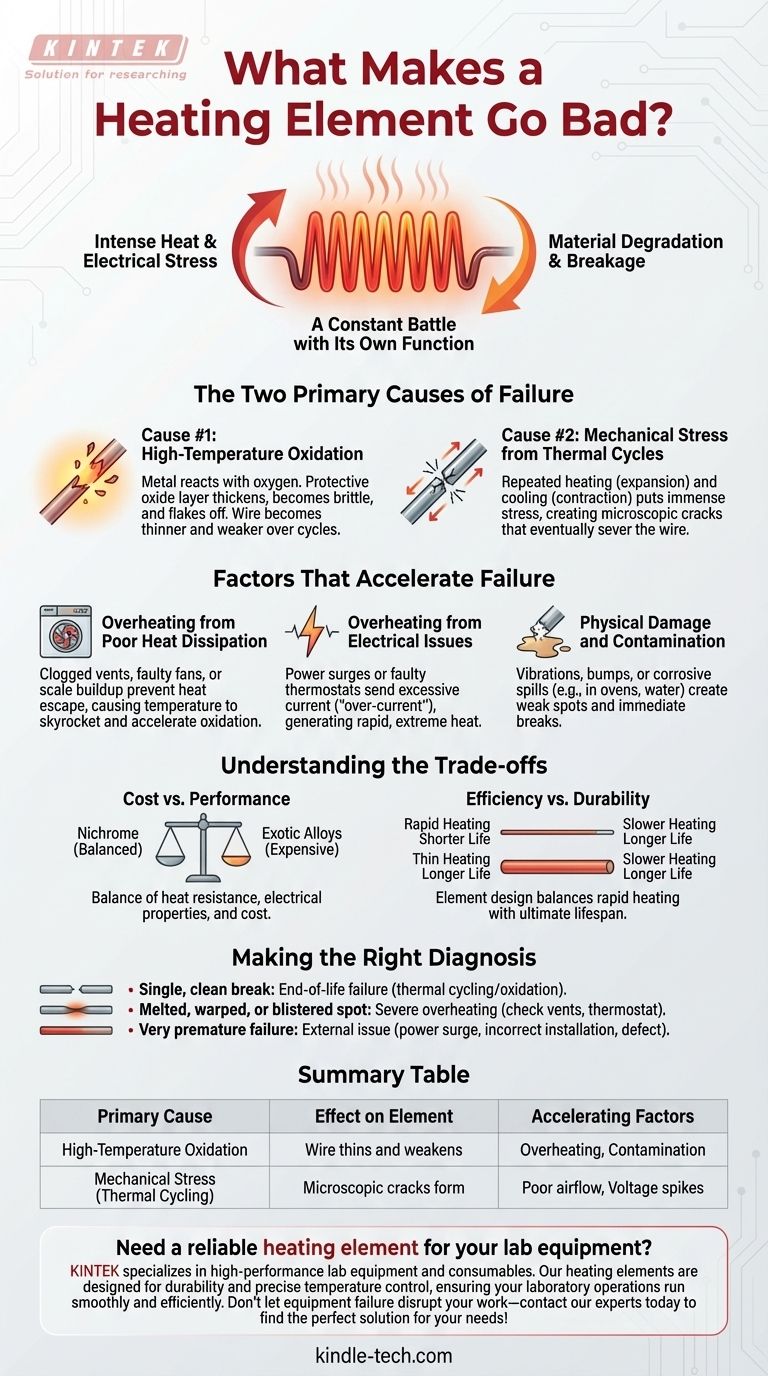

Le due cause principali di guasto

Un elemento riscaldante è tipicamente realizzato con un filo speciale, come una lega di nichel-cromo (Nichrome), progettata per resistere ad alte temperature. Tuttavia, anche questi materiali robusti hanno i loro limiti.

Causa n. 1: Ossidazione ad alta temperatura

Quando l'elemento diventa rovente, il metallo reagisce attivamente con l'ossigeno presente nell'aria. Questo processo è chiamato ossidazione.

Inizialmente, questo forma uno strato protettivo esterno di ossido che impedisce al nucleo di bruciarsi troppo rapidamente. Tuttavia, nel corso di molti cicli, questo strato si ispessisce, diventa fragile e può sfaldarsi, esponendo nuovo metallo che si ossida di nuovo. Ogni ciclo rende effettivamente il filo leggermente più sottile e debole.

Causa n. 2: Stress meccanico dovuto ai cicli termici

Ogni volta che si accende l'apparecchio, l'elemento si riscalda e si espande. Quando lo si spegne, si raffredda e si contrae.

Questo ciclo costante di espansione e contrazione esercita un enorme stress fisico sul filo metallico. Dopo migliaia di cicli, questo stress ripetuto crea crepe microscopiche. Alla fine, una di queste crepe diventerà abbastanza grande da recidere il filo, creando un circuito aperto.

Fattori che accelerano il guasto

Sebbene tutti gli elementi alla fine si guasteranno a causa dell'ossidazione e dello stress termico, determinate condizioni possono ridurre drasticamente la loro durata. Questi problemi spingono l'elemento oltre i suoi limiti operativi previsti.

Surriscaldamento dovuto a scarsa dissipazione del calore

Un elemento riscaldante è progettato per trasferire la sua energia termica a qualcos'altro: l'aria in un'asciugatrice, l'acqua in uno scaldabagno o il cibo in un forno.

Se questo calore non riesce a fuoriuscire efficacemente, la temperatura dell'elemento salirà alle stelle oltre il suo intervallo previsto. Ciò accelera drasticamente l'ossidazione e lo stress. Le cause comuni includono una presa d'aria dell'asciugatrice ostruita, una ventola difettosa in un forno a convezione o un denso strato di calcare su un elemento di uno scaldabagno.

Surriscaldamento dovuto a problemi elettrici

Un elemento è progettato per una tensione e una corrente specifiche. Un significativo picco di tensione o un guasto nel termostato dell'apparecchio possono inviare una corrente eccessiva attraverso il filo.

Questa condizione di "sovracorrente" genera molto più calore di quanto l'elemento possa sopportare, portando a un rapido esaurimento. È l'equivalente elettrico di far funzionare il motore di un'auto costantemente al massimo dei giri.

Danni fisici e contaminazione

Vibrazioni, urti o scosse possono danneggiare un elemento già fragile e caldo, causando una rottura immediata.

Inoltre, fuoriuscite in un forno o contaminanti nell'acqua possono corrodere la superficie dell'elemento. Questa corrosione crea un punto debole che diventa il punto focale per un futuro guasto sotto normale calore e stress.

Comprendere i compromessi

Potresti chiederti perché questi componenti non siano semplicemente costruiti per durare per sempre. La risposta risiede in un equilibrio tra fisica ed economia.

Costo rispetto alle prestazioni

I produttori scelgono materiali come il Nichrome perché offrono il miglior equilibrio tra resistenza al calore, proprietà elettriche e costo per gli elettrodomestici di consumo. L'utilizzo di leghe più esotiche e più durevoli aumenterebbe significativamente il prezzo del prodotto finale.

Efficienza rispetto alla durata

Un filo più spesso sarebbe più durevole e durerebbe più a lungo. Tuttavia, impiegherebbe anche più tempo per riscaldarsi, consumerebbe più energia per raggiungere la temperatura e potrebbe non adattarsi al design dell'apparecchio. Il design dell'elemento è un compromesso tra prestazioni di riscaldamento rapido e la sua durata finale.

Effettuare la diagnosi corretta

Comprendere perché un elemento si guasta ti aiuta a identificare la causa principale del problema nel tuo apparecchio.

- Se vedi una singola rottura netta nel filo: Questo è probabilmente un guasto standard di fine vita causato da cicli termici e ossidazione a lungo termine.

- Se vedi un punto fuso, deformato o vescicoso: Ciò indica un surriscaldamento grave e dovresti indagare sulla causa, come una presa d'aria bloccata o un termostato difettoso.

- Se l'elemento si è guastato molto prematuramente: Sospetta un problema esterno come un forte picco di tensione, un'installazione errata o un difetto di fabbricazione del pezzo.

Riconoscendo che il guasto di un elemento riscaldante è un risultato inevitabile della sua funzione, puoi diagnosticare meglio i problemi e apprezzare l'importanza della manutenzione per prolungarne la vita.

Tabella riassuntiva:

| Causa principale | Effetto sull'elemento | Fattori acceleranti |

|---|---|---|

| Ossidazione ad alta temperatura | Il filo si assottiglia e si indebolisce nel tempo | Surriscaldamento, Contaminazione |

| Stress meccanico (Ciclo termico) | Si formano e crescono crepe microscopiche | Scarso flusso d'aria, Picchi di tensione |

Hai bisogno di un elemento riscaldante affidabile per la tua attrezzatura da laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni. I nostri elementi riscaldanti sono progettati per la durata e un controllo preciso della temperatura, garantendo che le operazioni del tuo laboratorio funzionino in modo fluido ed efficiente. Non lasciare che il guasto dell'attrezzatura interrompa il tuo lavoro: contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quale temperatura può sopportare il tungsteno? Svelando la sua estrema resistenza al calore e i suoi limiti

- Qual è la progettazione e l'applicazione dei riscaldatori superficiali PTC? Ottimizzare il riscaldamento a contatto diretto per la precisione di laboratorio

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Cosa viene usato come elemento riscaldante nei forni ad alta temperatura? Seleziona l'elemento giusto per il tuo processo

- Come si riscalda un elemento riscaldante? Spiegazione scientifica del riscaldamento Joule

- Come capire se un elemento riscaldante è difettoso? Diagnosi con un multimetro in 4 passaggi

- Gli elementi riscaldanti consumano molta elettricità? Comprendere l'alto consumo energetico e le alternative efficienti