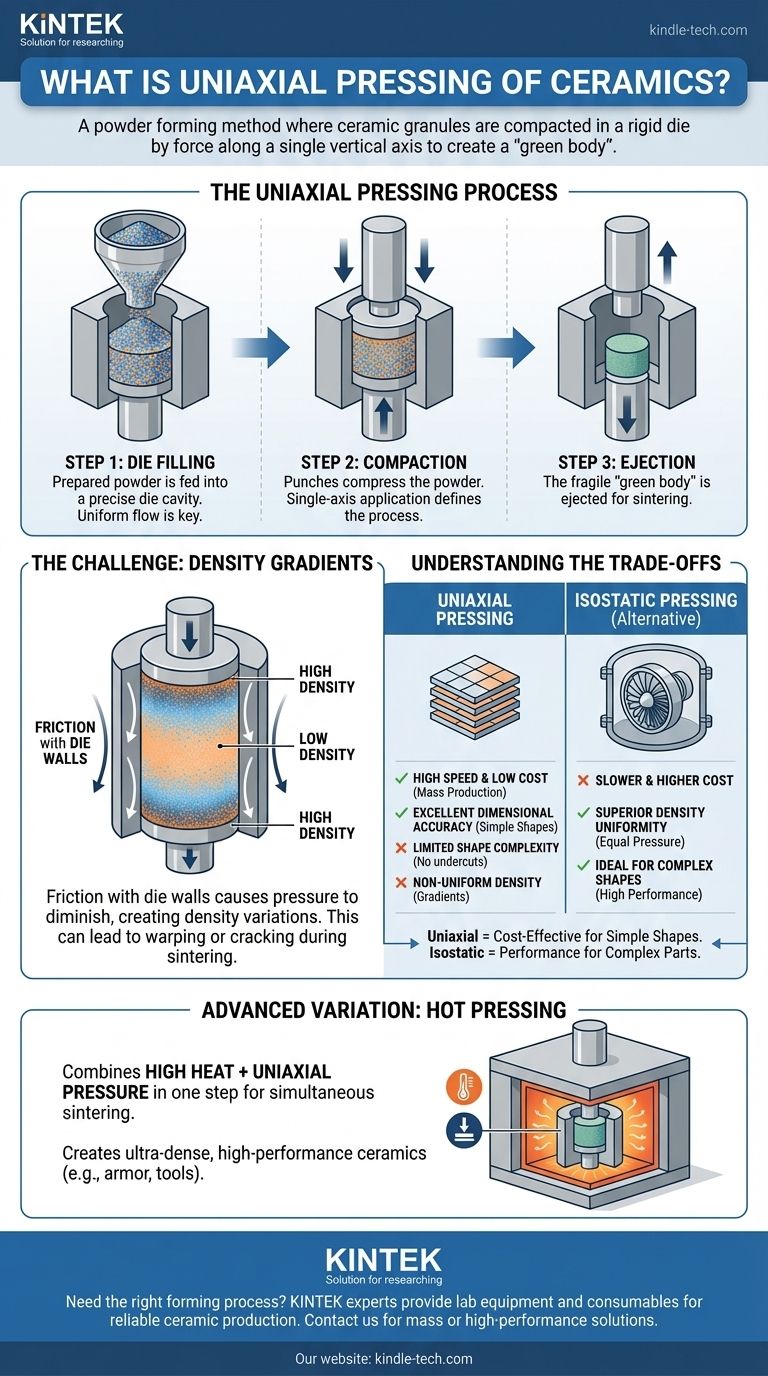

In sostanza, la pressatura uniassiale della ceramica è un metodo di formatura di polveri in cui la polvere ceramica granulata viene compattata all'interno di uno stampo rigido applicando una forza lungo un singolo asse verticale. Questo processo utilizza punzoni, tipicamente in movimento dall'alto e/o dal basso, per pressare la polvere in una forma coerente e geometricamente definita, nota come "corpo verde", prima che subisca la cottura finale (sinterizzazione).

La pressatura uniassiale è il metodo preferito per la produzione ad alto volume e a basso costo di forme ceramiche semplici. La sua sfida principale, tuttavia, è che l'applicazione della pressione da una sola direzione crea variazioni di densità all'interno del pezzo, un fattore critico che deve essere gestito per applicazioni ad alte prestazioni.

Come funziona la pressatura uniassiale

La pressatura uniassiale è un processo meccanicamente semplice e altamente automatizzabile, che è la fonte del suo ampio utilizzo industriale. L'intero ciclo può essere suddiviso in tre fasi fondamentali.

Fase 1: Riempimento dello stampo

Il processo inizia con un volume preciso di polvere ceramica o granuli preparati che vengono alimentati in una cavità di uno stampo in acciaio temprato o carburo. La consistenza e la scorrevolezza di questa polvere sono fondamentali per garantire che lo stampo si riempia in modo uniforme.

Fase 2: Compattazione

Uno o più punzoni si muovono verticalmente per comprimere la polvere all'interno dello stampo. Nella configurazione più semplice, un singolo punzone superiore si muove verso il basso. Le presse più avanzate utilizzano sia un punzone superiore che uno inferiore, che si muovono l'uno verso l'altro per migliorare l'uniformità della densità. Il termine uniassiale si riferisce a questa singola asse di applicazione della pressione.

Fase 3: Espulsione

Una volta raggiunta la pressione di compattazione desiderata, il punzone superiore si ritrae. Il pezzo appena formato, ora un fragile "corpo verde", viene spinto fuori dalla cavità dello stampo dal punzone inferiore. Questo corpo verde ha una forza sufficiente per essere maneggiato ma richiede una successiva fase di sinterizzazione ad alta temperatura per raggiungere la sua densità e resistenza finali.

La sfida critica: i gradienti di densità

La limitazione principale della pressatura uniassiale è la densità non uniforme che crea. Questo fenomeno è una diretta conseguenza della fisica del processo.

Il ruolo dell'attrito

Quando i punzoni comprimono la polvere, si verifica attrito tra i granuli ceramici e le pareti rigide dello stampo. Questo attrito si oppone alla pressione applicata, causando una diminuzione della forza man mano che questa si propaga attraverso la colonna di polvere.

Il risultato inevitabile

La polvere più vicina ai punzoni in movimento viene compattata a una densità maggiore, mentre la polvere al centro del pezzo (e più lontana dalle facce del punzone) riceve meno pressione e rimane a una densità inferiore. Questo crea un prevedibile gradiente di densità all'interno del corpo verde.

Impatto sulle proprietà finali

Queste variazioni di densità sono problematiche perché portano a un ritiro differenziale durante la fase finale di sinterizzazione. Le regioni meno dense si restringono più delle regioni ad alta densità, il che può causare deformazioni, crepe o tensioni interne, compromettendo in ultima analisi l'integrità meccanica del componente ceramico finale.

Comprendere i compromessi

La scelta di un metodo di formatura richiede la comprensione dei suoi punti di forza e di debolezza, soprattutto se confrontato con la sua principale alternativa, la pressatura isostatica.

Vantaggio: velocità e costo

La pressatura uniassiale è estremamente veloce, con tempi di ciclo spesso misurati in secondi. Questo la rende eccezionalmente adatta alla produzione di massa di pezzi come piastrelle ceramiche, substrati e isolatori semplici, riducendo i costi per unità.

Vantaggio: precisione dimensionale

L'uso di uno stampo rigido e precisamente lavorato offre un eccellente controllo sulle dimensioni radiali (larghezza e lunghezza) del pezzo. Ciò si traduce in un'elevata ripetibilità da pezzo a pezzo.

Limitazione: complessità della forma

Il processo è limitato a forme con una sezione trasversale costante che possono essere facilmente espulse dallo stampo. Caratteristiche come sottosquadri o fori trasversali sono impossibili da produrre direttamente.

Limitazione: uniformità della densità

Questa è la debolezza chiave. La pressatura isostatica, dove la pressione viene applicata uniformemente da tutte le direzioni tramite un mezzo fluido, produce un corpo verde molto più uniforme. Questo la rende il metodo preferito per componenti complessi e ad alte prestazioni dove proprietà del materiale coerenti sono non negoziabili.

Variazione avanzata: pressatura a caldo

Una versione specializzata di questa tecnica, nota come pressatura a caldo, combina la pressione uniassiale con l'alta temperatura in un unico passaggio.

Combinazione di calore e pressione

Nella pressatura a caldo, l'assieme stampo e polvere viene riscaldato in un forno ad atmosfera controllata. La pressione viene applicata uniassialmente, proprio come nel processo a freddo, ma a temperature sufficientemente elevate da causare la sinterizzazione.

Il vantaggio della sinterizzazione

Questa azione simultanea di calore e pressione favorisce notevolmente il processo di densificazione. Permette la produzione di pezzi ceramici con densità quasi piena e una microstruttura a grana molto fine, spesso difficile da ottenere con la sinterizzazione convenzionale.

Applicazioni ad alte prestazioni

La pressatura a caldo viene utilizzata per creare materiali d'élite, come l'armatura in carburo di boro (B₄C), gli utensili da taglio in nitruro di silicio (Si₃N₄) e altre ceramiche tecniche avanzate che sono intrinsecamente difficili da densificare.

Fare la scelta giusta per la tua applicazione

La selezione del processo di formatura corretto è una decisione critica che influisce direttamente sulla qualità, le prestazioni e il costo del componente.

- Se il tuo obiettivo principale è la produzione di massa e l'efficienza dei costi per forme semplici: La pressatura uniassiale è la scelta dominante e più economica per articoli come substrati elettronici, condensatori e piastrelle.

- Se il tuo obiettivo principale è la massima densità e affidabilità meccanica per forme complesse: La pressatura isostatica è il metodo superiore, essenziale per pezzi come impianti medici o rotori di turbocompressori.

- Se il tuo obiettivo principale è la fabbricazione di pezzi a densità ultra-elevata da materiali difficili da sinterizzare: La pressatura uniassiale a caldo è il processo specializzato necessario per una serie di applicazioni di difesa e taglio industriale.

In definitiva, la scelta del metodo di pressatura giusto richiede un equilibrio tra la complessità geometrica del tuo pezzo e le sue prestazioni richieste e il costo di produzione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Compattazione della polvere in uno stampo con forza lungo un singolo asse verticale. |

| Uso primario | Produzione ad alto volume di forme semplici (piastrelle, substrati, isolatori). |

| Vantaggio chiave | Alta velocità, basso costo ed eccellente precisione dimensionale per forme semplici. |

| Limitazione chiave | Gradienti di densità all'interno del pezzo a causa dell'attrito con le pareti dello stampo. |

| Variazione avanzata | La pressatura a caldo combina pressione e calore per ceramiche ultra-dense e ad alte prestazioni. |

Hai bisogno di scegliere il giusto processo di formatura ceramica per l'applicazione specifica del tuo laboratorio? Gli esperti di KINTEK possono aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di cui hai bisogno per una produzione ceramica efficiente e affidabile. Che tu stia lavorando su componenti prodotti in serie o materiali ad alte prestazioni, abbiamo l'esperienza per supportare il tuo progetto. Contattaci oggi per discutere le tue esigenze e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione di leghe ad alta entropia AlxCoCrFeNi? Porosità ingegnerizzata per la sintesi

- Qual è lo scopo principale di una pressa idraulica uniaxiale per elettroliti solforati? Ottimizzare i test di conducibilità ionica

- Qual è la funzione di un dispositivo di pressatura idraulica da laboratorio nei test SCC a piega a U? Master Stress Corrosion Cracking

- Quali sono i fattori che influenzano la tecnica di pelletizzazione? Padroneggiare le variabili relative a Materiali, Processo e Leganti

- Cos'è una pressa BARS? Scopri i segreti ingegneristici per far crescere diamanti di grandi dimensioni e di qualità gemma

- Cos'è una pressa a vuoto? Sfrutta la pressione atmosferica per una laminazione perfetta

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di campioni di LixScCl3+x per l'EIS? Ottenere una conducibilità affidabile

- Come realizzare un disco di KBr? Padroneggia la tecnica del pellet FTIR per spettri chiari e accurati