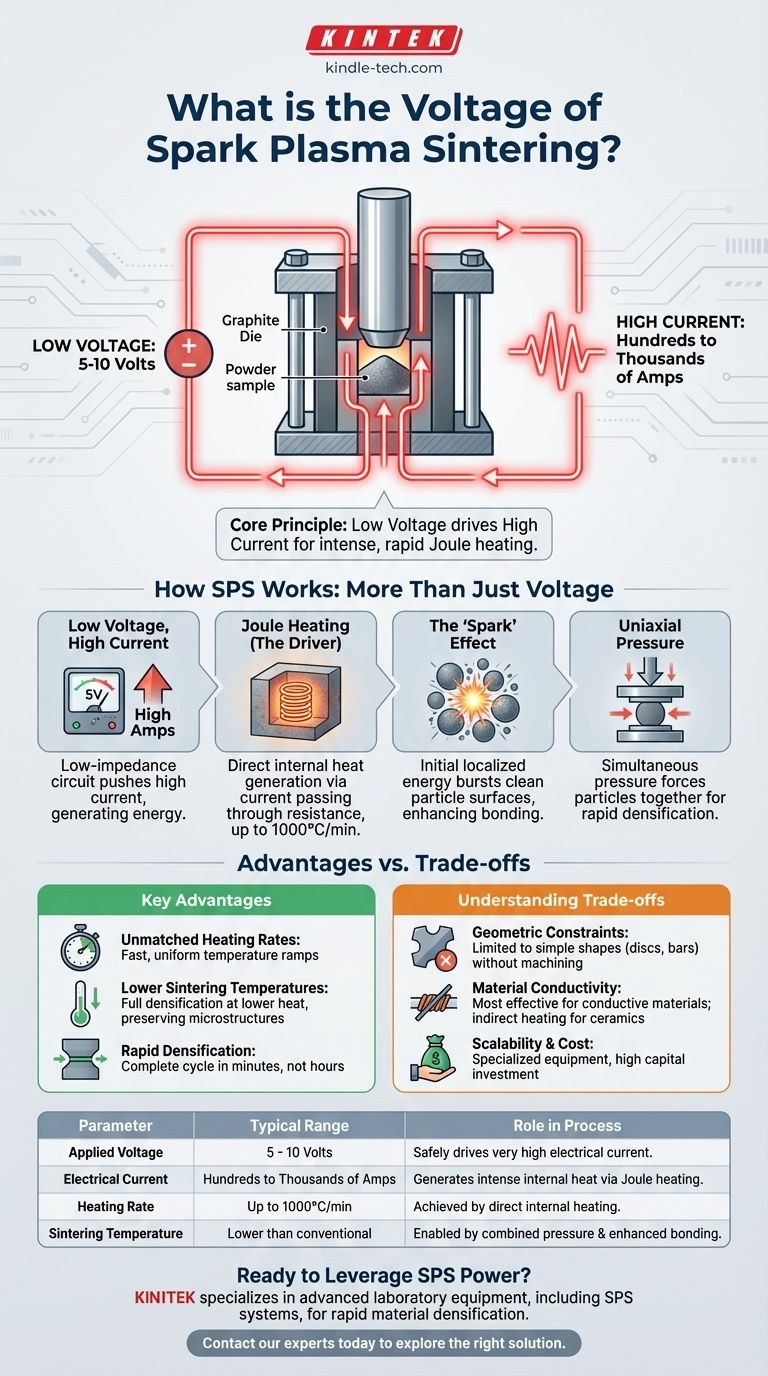

Nella Sinterizzazione al Plasma a Scintilla (SPS), la tensione applicata è tipicamente molto bassa, di solito nell'intervallo da 5 a 10 volt. Questa bassa tensione è abbinata a una corrente elettrica diretta o pulsata molto elevata, che è il vero motore delle capacità di riscaldamento uniche del processo.

Il principio fondamentale dell'SPS non riguarda l'alta tensione, ma l'uso di una bassa tensione per guidare in modo sicuro una corrente elettrica elevata. Questa corrente genera calore rapido, intenso e localizzato attraverso un fenomeno chiamato riscaldamento Joule, consentendo una sinterizzazione più rapida a temperature complessive inferiori rispetto ai metodi convenzionali.

Come funziona l'SPS: è più di una semplice tensione

Comprendere la Sinterizzazione al Plasma a Scintilla richiede di guardare oltre la tensione e di concentrarsi su come viene utilizzata l'energia elettrica. Il processo combina corrente elettrica, pressione e campi termici per ottenere una rapida densificazione dei materiali in polvere.

Il ruolo della bassa tensione, alta corrente

Il sistema è progettato per essere un circuito a bassa impedenza. Una bassa tensione (5-10 V) è sufficiente per spingere una corrente molto elevata – spesso centinaia o migliaia di ampere – attraverso la matrice di grafite conduttiva e, in molti casi, attraverso il materiale da sinterizzare. Questa alta corrente è la fonte di energia che riscalda il campione.

Riscaldamento Joule: il motore primario

Il meccanismo di riscaldamento primario nell'SPS è il riscaldamento Joule. Questo è lo stesso principio che fa brillare di rosso l'elemento di un tostapane. Quando l'alta corrente elettrica passa attraverso la matrice di grafite resistiva e il compatto di polvere, genera calore intenso direttamente all'interno dell'attrezzatura e del campione. Ciò consente velocità di riscaldamento estremamente elevate, a volte fino a 1000°C/min.

La "scintilla" nella sinterizzazione al plasma a scintilla

Il nome si riferisce alla convinzione che nella fase iniziale, scariche a scintilla o plasma possano formarsi negli spazi microscopici tra le particelle di polvere. Si ritiene che questa esplosione di energia localizzata pulisca le superfici delle particelle rimuovendo contaminanti e ossidi. Questa azione di pulizia migliora il legame tra particelle e accelera le fasi iniziali della sinterizzazione.

Pressione uniassiale: l'ultimo pezzo

Contemporaneamente alla corrente elettrica, viene applicata una pressione meccanica uniassiale tramite punzoni. Questa pressione forza le particelle insieme, contribuendo al collasso dei pori e promuovendo la deformazione plastica del materiale una volta riscaldato. La combinazione di superfici delle particelle pulite, riscaldamento rapido e pressione applicata si traduce in parti altamente dense in una frazione del tempo.

Vantaggi chiave del processo SPS

Il meccanismo unico dell'SPS offre diversi vantaggi distinti rispetto alle tecniche di sinterizzazione tradizionali basate su forni.

Velocità di riscaldamento impareggiabili

Poiché il calore viene generato direttamente all'interno della matrice e del campione, il sistema non deve attendere il trasferimento di calore radiativo o convettivo. Questo riscaldamento interno consente rampe di temperatura eccezionalmente veloci e uniformi.

Temperature di sinterizzazione più basse

La combinazione di pressione e legame particellare migliorato dal campo elettrico consente spesso una densificazione completa a temperature di diverse centinaia di gradi inferiori a quelle richieste dalla sinterizzazione convenzionale. Ciò è cruciale per preservare microstrutture a grana fine o per la lavorazione di materiali sensibili alla temperatura.

Densificazione rapida

L'intero ciclo SPS, dal riscaldamento a una breve sosta alla temperatura e al raffreddamento, può spesso essere completato in pochi minuti. Ciò riduce drasticamente i tempi di lavorazione rispetto alle molte ore richieste dai metodi tradizionali.

Comprendere i compromessi

Sebbene potente, l'SPS non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti.

Vincoli geometrici

L'uso di una configurazione rigida, uniassiale di matrice e punzone generalmente limita il processo alla produzione di forme semplici, come dischi, cilindri e barre rettangolari. Geometrie complesse e tridimensionali non sono fattibili senza una lavorazione secondaria estesa e costosa.

La conduttività del materiale è importante

L'SPS è più efficace per i materiali elettricamente conduttivi dove il riscaldamento Joule può verificarsi all'interno del campione stesso. Sebbene i materiali non conduttivi come molte ceramiche possano essere sinterizzati, si riscaldano indirettamente dalla matrice di grafite conduttiva, il che può portare a una distribuzione della temperatura meno uniforme.

Scalabilità e costi

Le apparecchiature SPS sono specializzate e rappresentano un investimento di capitale significativo rispetto ai forni convenzionali. Inoltre, scalare il processo per componenti molto grandi può essere difficile a causa degli immensi requisiti di corrente e pressione.

L'SPS è adatto alla tua applicazione?

La scelta del metodo di sinterizzazione corretto dipende interamente dai tuoi obiettivi specifici per le proprietà del materiale, il volume di produzione e la geometria del componente.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali o la prototipazione: l'SPS è uno strumento eccezionale, poiché la sua velocità consente una rapida iterazione e test di nuove composizioni e microstrutture.

- Se il tuo obiettivo principale è preservare caratteristiche su scala nanometrica o a grana fine: le basse temperature e i brevi tempi di sinterizzazione dell'SPS sono ideali per prevenire la crescita dei grani.

- Se il tuo obiettivo principale è la produzione di massa di parti grandi o di forma complessa: i metodi convenzionali come la pressatura e sinterizzazione o lo stampaggio a iniezione di metalli sono probabilmente più convenienti e geometricamente flessibili.

In definitiva, comprendere il ruolo della bassa tensione e dell'alta corrente nell'SPS ti consente di sfruttare i suoi vantaggi unici per le applicazioni giuste.

Tabella riassuntiva:

| Parametro | Intervallo tipico in SPS | Ruolo nel processo |

|---|---|---|

| Tensione applicata | 5 - 10 Volt | Guida in modo sicuro una corrente elettrica molto elevata attraverso il sistema. |

| Corrente elettrica | Centinaia a migliaia di Ampere | Genera intenso calore interno tramite riscaldamento Joule. |

| Velocità di riscaldamento | Fino a 1000°C/min | Ottenuta mediante riscaldamento interno diretto, non elementi riscaldanti esterni. |

| Temperatura di sinterizzazione | Spesso diverse centinaia di °C inferiori ai metodi convenzionali | Resa possibile dalla combinazione di pressione e legame particellare migliorato. |

Pronto a sfruttare la potenza della sinterizzazione al plasma a scintilla?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi SPS, per aiutarti a ottenere una rapida densificazione dei materiali con microstrutture a grana fine. Che tu sia nello sviluppo di materiali, nella prototipazione o nella lavorazione di composti sensibili alla temperatura, la nostra esperienza può aiutarti a sbloccare i vantaggi unici dell'SPS per la tua specifica applicazione.

Discutiamo di come l'SPS può accelerare la tua ricerca e sviluppo. Contatta i nostri esperti oggi stesso per esplorare la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali