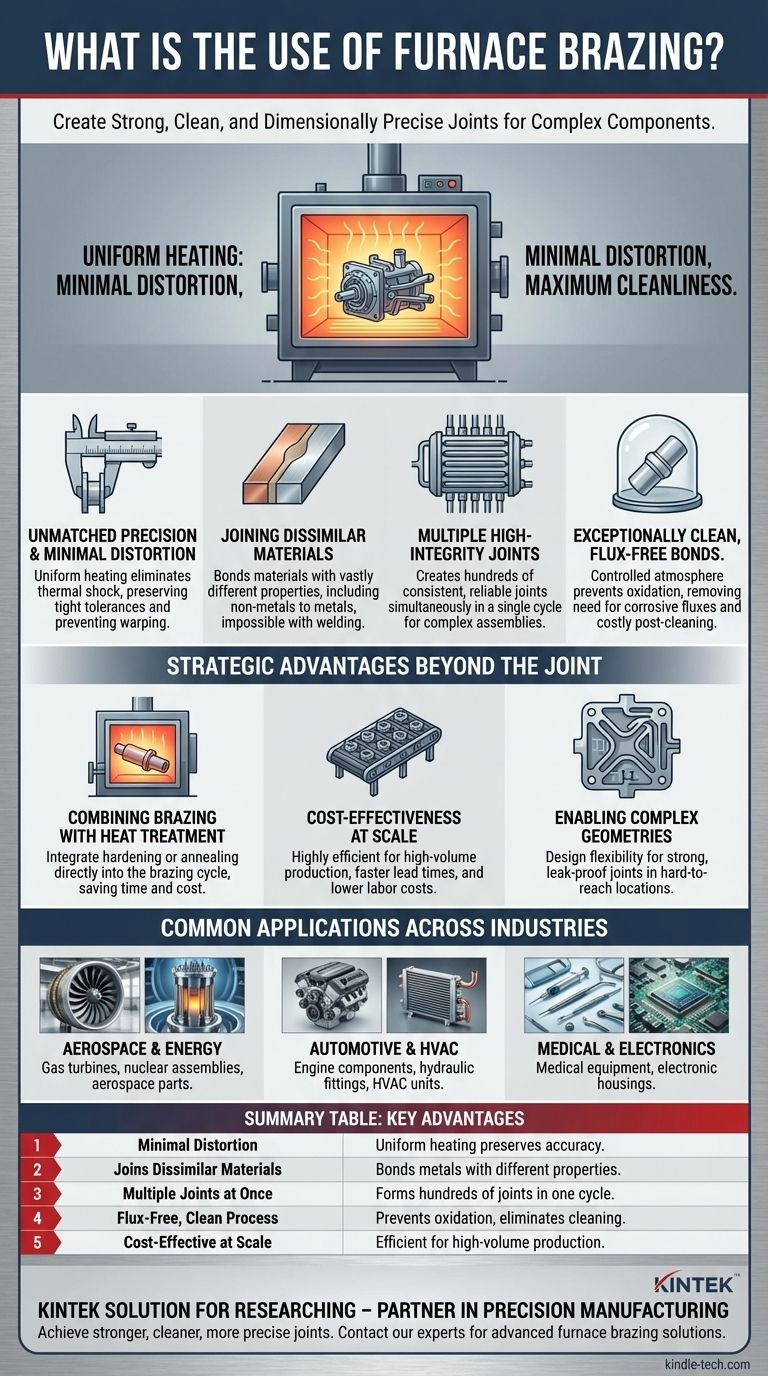

In sintesi, la brasatura in forno viene utilizzata per creare giunti forti, puliti e dimensionalmente precisi per componenti complessi, specialmente quando si uniscono materiali dissimili o si creano più giunti contemporaneamente. È un processo di giunzione metallica ad alta integrità essenziale per la produzione di parti critiche in settori che vanno dall'aerospaziale e automobilistico al medicale e all'elettronica.

La ragione principale per cui gli ingegneri scelgono la brasatura in forno non è solo unire le parti, ma farlo con una distorsione termica minima e la massima pulizia. Eccelle dove la saldatura deformerebbe il materiale o dove complessi assemblaggi con centinaia di giunti devono essere formati simultaneamente con alta affidabilità.

Perché la brasatura in forno eccelle negli assemblaggi complessi

La brasatura in forno viene selezionata quando i limiti di altri metodi di giunzione, come la saldatura, diventano una barriera per la progettazione o le prestazioni. I suoi vantaggi derivano dall'ambiente controllato del forno stesso.

Precisione impareggiabile e minima distorsione

L'intero assemblaggio viene riscaldato e raffreddato lentamente e uniformemente all'interno del forno. Questo elimina lo shock termico localizzato associato alla saldatura, riducendo drasticamente il rischio di deformazione o distorsione.

Questo processo assicura che gli assemblaggi con tolleranze ristrette mantengano la loro accuratezza dimensionale, il che è fondamentale per i componenti ad alte prestazioni.

Unione di materiali dissimili e "non saldabili"

La brasatura in forno utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base che vengono uniti.

Questa differenza fondamentale consente di unire materiali con proprietà molto diverse, come rame e acciaio o persino non metalli e metalli—un compito spesso impossibile con la saldatura tradizionale.

Creazione di giunti multipli ad alta integrità contemporaneamente

Un vantaggio chiave è la sua capacità di creare un giunto o diverse centinaia di giunti in un unico ciclo.

Ciò lo rende eccezionalmente efficiente per progetti complessi come scambiatori di calore o assemblaggi di tubi, dove ogni giunto viene formato simultaneamente, garantendo una qualità costante su tutta la parte.

Legami eccezionalmente puliti e senza fondente

Il processo viene tipicamente condotto in un'atmosfera controllata (come un vuoto o un gas inerte) che previene l'ossidazione.

Ciò elimina la necessità di fondenti chimici corrosivi utilizzati in altri metodi di brasatura o saldatura, risultando in giunti più puliti e rimuovendo la necessità di costose pulizie post-processo.

I vantaggi strategici oltre il giunto

I vantaggi della brasatura in forno spesso vanno oltre il legame fisico, influenzando l'intero flusso di lavoro di produzione e consentendo nuove possibilità di progettazione.

Combinazione di brasatura e trattamento termico

Il ciclo termico controllato del forno può essere progettato per eseguire altre operazioni.

Processi come tempra o ricottura possono essere integrati direttamente nel ciclo di brasatura. Questo consolidamento consente di risparmiare tempo, energia e costi significativi eliminando fasi di produzione separate.

Convenienza economica su scala

Sebbene l'attrezzatura iniziale possa essere costosa, la brasatura in forno è molto conveniente per la produzione ad alto volume.

Il processo consente la lavorazione a lotti di molte parti contemporaneamente e generalmente richiede meno abilità specializzate da parte dell'operatore rispetto alla saldatura manuale, portando a tempi di consegna più rapidi e costi di manodopera inferiori.

Abilitazione di geometrie complesse

La brasatura in forno offre agli ingegneri la flessibilità di progettare parti intricate che sarebbero impraticabili o impossibili da assemblare in altro modo. Il processo supporta la creazione di giunti forti e a tenuta stagna in posizioni interne difficili da raggiungere.

Applicazioni comuni in tutti i settori

I vantaggi unici della brasatura in forno la rendono la soluzione ideale per una vasta gamma di applicazioni impegnative.

Aerospaziale ed Energia

La brasatura in forno è essenziale per creare componenti che devono resistere a condizioni estreme, come componenti di turbine a gas industriali, assemblaggi nucleari e parti aerospaziali. L'affidabilità e la resistenza sono fondamentali in queste applicazioni.

Automotive e HVAC

Nella produzione ad alto volume, viene utilizzata per parti come componenti di motori automobilistici, raccordi idraulici e scambiatori di calore HVAC. Il processo fornisce giunti forti e a tenuta stagna in modo ripetibile ed economico.

Medicale ed Elettronica

La pulizia e la precisione della brasatura in forno sono ideali per apparecchiature mediche e scientifiche. Viene utilizzata anche per dispositivi elettronici e alloggiamenti dove la giunzione di materiali dissimili senza distorsione è fondamentale.

Quando scegliere la brasatura in forno

La decisione di utilizzare la brasatura in forno dovrebbe essere guidata dalle esigenze specifiche del componente e dagli obiettivi di produzione.

- Se la vostra attenzione principale è la precisione e la minima distorsione: Il riscaldamento uniforme della brasatura in forno è superiore per mantenere tolleranze ristrette in assemblaggi delicati o complessi.

- Se la vostra attenzione principale è l'unione di materiali dissimili: Questo processo offre una flessibilità impareggiabile per unire materiali che non possono essere saldati, come acciaio e rame o metalli e ceramiche.

- Se la vostra attenzione principale sono gli assemblaggi complessi o l'alto volume: La sua capacità di creare centinaia di giunti puliti contemporaneamente la rende altamente efficiente ed economica per progetti intricati e produzione di massa.

In definitiva, la scelta della brasatura in forno è una decisione strategica per dare priorità all'integrità del giunto, all'accuratezza dimensionale e all'efficienza produttiva.

Tabella riassuntiva:

| Vantaggio Chiave | Beneficio Principale |

|---|---|

| Minima Distorsione | Il riscaldamento uniforme preserva l'accuratezza dimensionale delle parti complesse. |

| Unisci Materiali Dissimili | Unisci metalli con proprietà molto diverse (es. acciaio e rame). |

| Giunti Multipli Contemporaneamente | Forma centinaia di giunti ad alta integrità simultaneamente in un unico ciclo. |

| Processo Pulito e Senza Fondente | L'atmosfera controllata previene l'ossidazione, eliminando la pulizia successiva. |

| Conveniente su Scala | Altamente efficiente per la produzione ad alto volume, riducendo i costi di manodopera. |

Pronto a ottenere giunti più forti, puliti e precisi per i tuoi componenti critici?

In KINTEK, siamo specializzati nel fornire soluzioni avanzate di brasatura in forno e le attrezzature da laboratorio di alta qualità necessarie per supportare questo processo preciso. Sia che tu stia unendo materiali dissimili per applicazioni aerospaziali o producendo parti automobilistiche ad alto volume, la nostra esperienza assicura che i tuoi assemblaggi soddisfino i più alti standard di integrità e prestazioni.

Lascia che KINTEK sia il tuo partner nella produzione di precisione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni