In sostanza, l'evaporazione a fascio elettronico (e-beam) viene utilizzata per creare film sottili eccezionalmente puri e ad alte prestazioni sulla superficie di un materiale. Questo processo è fondamentale per applicazioni che richiedono proprietà specifiche come tolleranza alle alte temperature, resistenza chimica e all'usura o precise caratteristiche ottiche. È una tecnologia fondamentale in settori che vanno dall'aerospaziale e automobilistico all'elettronica avanzata e all'ottica.

Lo scopo principale dell'evaporazione a fascio elettronico non è semplicemente quello di rivestire una superficie, ma di alterarne fondamentalmente le proprietà a livello microscopico. Permette agli ingegneri di depositare uno strato di materiale altamente puro e ultrasottile per conferire a un componente nuove capacità che altrimenti non possederebbe.

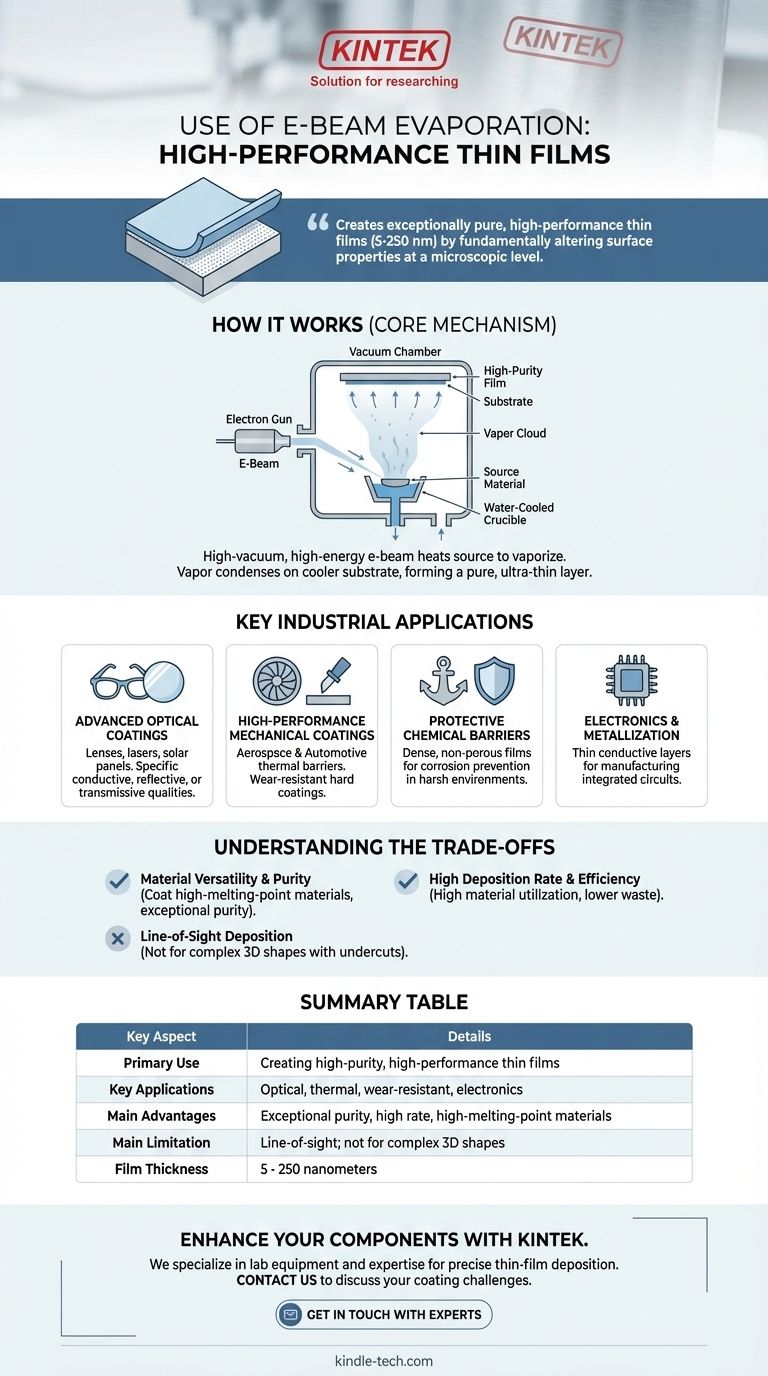

Come funziona l'evaporazione a fascio elettronico

Il meccanismo principale

Il processo si svolge all'interno di una camera ad alto vuoto. Un fascio di elettroni ad alta energia viene focalizzato con precisione su un materiale sorgente, come un metallo o una ceramica, contenuto in un crogiolo raffreddato ad acqua.

Questa energia intensa e mirata riscalda il materiale sorgente fino a quando non si scioglie ed evapora, trasformandosi in vapore.

Il vapore quindi viaggia verso l'alto attraverso il vuoto e si condensa su un substrato più freddo (l'oggetto da rivestire) posizionato sopra, formando un film sottile e solido.

Il risultato: un film ad alta purezza

Questo metodo produce un rivestimento di altissima purezza, tipicamente tra 5 e 250 nanometri di spessore. Il riscaldamento diretto dal fascio elettronico assicura che solo il materiale sorgente venga vaporizzato, minimizzando la contaminazione.

Poiché il film è così sottile, migliora le proprietà superficiali del substrato senza comprometterne la precisione dimensionale complessiva, il che è fondamentale per i componenti di precisione.

Applicazioni industriali chiave

Rivestimenti ottici avanzati

L'evaporazione a fascio elettronico è una tecnologia dominante per la produzione di film sottili ottici. Viene utilizzata per conferire a vetro e altri materiali specifiche qualità conduttive, riflettenti o trasmissive.

Le applicazioni chiave includono rivestimenti antiriflesso su occhiali e lenti per fotocamere, film riflettenti per ottiche laser e rivestimenti per vetri architettonici e pannelli solari.

Rivestimenti meccanici ad alte prestazioni

Nelle industrie aerospaziale e automobilistica, i componenti devono resistere a condizioni estreme. L'evaporazione a fascio elettronico viene utilizzata per applicare rivestimenti a barriera termica che resistono alle alte temperature.

Viene anche utilizzata per creare rivestimenti duri e durevoli su utensili da taglio e parti di motori, aumentando drasticamente la loro resistenza all'usura e la loro durata.

Barriere chimiche protettive

Per i componenti esposti ad ambienti difficili, uno strato protettivo è essenziale.

L'evaporazione a fascio elettronico può depositare un film denso e non poroso che agisce come barriera chimica. Questo viene utilizzato su raccordi marini e componenti industriali per prevenire la corrosione.

Elettronica e metallizzazione

Il processo viene utilizzato anche nell'industria elettronica per la metallizzazione, dove uno strato sottile di materiale conduttivo viene depositato su un substrato. Questo è un passaggio chiave nella produzione di circuiti integrati e altri componenti elettronici.

Comprendere i compromessi

Vantaggio: versatilità e purezza del materiale

Uno dei maggiori punti di forza dell'evaporazione a fascio elettronico è la sua capacità di depositare un'ampia varietà di materiali, inclusi quelli con punti di fusione molto elevati come il titanio o le ceramiche. La purezza del film finale è eccezionale.

Vantaggio: elevata velocità di deposizione ed efficienza

Rispetto ad altri metodi di deposizione, l'evaporazione a fascio elettronico spesso raggiunge velocità di deposizione più elevate. Offre anche un'elevata efficienza di utilizzo del materiale, che riduce gli sprechi e abbassa i costi, specialmente nella produzione ad alto volume.

Limitazione: deposizione in linea di vista

Il materiale evaporato viaggia in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che è eccellente per rivestire superfici piane ma non è adatta per rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la performance ottica: L'e-beam è ideale per creare film multistrato con le precise proprietà riflettenti e trasmissive richieste per lenti, filtri e celle solari.

- Se il tuo obiettivo principale è la purezza del materiale e la resistenza alle alte temperature: Questo processo è una scelta superiore per componenti aerospaziali e avanzati dove la contaminazione è inaccettabile e la gestione termica è fondamentale.

- Se il tuo obiettivo principale è un rivestimento duro resistente all'usura: L'e-beam fornisce un metodo altamente efficiente per creare superfici durevoli su utensili da taglio e parti meccaniche, prolungandone la vita operativa.

In definitiva, l'evaporazione a fascio elettronico consente agli ingegneri di migliorare fondamentalmente la superficie di un materiale, trasformando componenti standard in risorse ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Uso primario | Creazione di film sottili ad alta purezza e alte prestazioni |

| Applicazioni chiave | Rivestimenti ottici, barriere termiche, strati resistenti all'usura, metallizzazione elettronica |

| Vantaggi principali | Purezza eccezionale, elevata velocità di deposizione, capacità di rivestire materiali ad alto punto di fusione |

| Limitazione principale | Processo in linea di vista; non ideale per forme 3D complesse con sottosquadri |

| Spessore tipico del film | 5 - 250 nanometri |

Pronto a migliorare i tuoi componenti con film sottili ad alta purezza?

L'evaporazione a fascio elettronico è una soluzione potente per applicazioni che richiedono eccezionale purezza del materiale, resistenza alle alte temperature e precise prestazioni ottiche. Che tu stia sviluppando ottiche avanzate, componenti aerospaziali durevoli o elettronica sofisticata, il giusto processo di rivestimento è fondamentale per il tuo successo.

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e competenze necessarie per la deposizione precisa di film sottili. Le nostre soluzioni ti aiutano a raggiungere le proprietà dei materiali richieste per innovazioni rivoluzionarie.

Contattaci oggi stesso per discutere le tue specifiche sfide di rivestimento e scoprire come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e di produzione. Trasformiamo i tuoi componenti in risorse ad alte prestazioni.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i fattori che influenzano l'evaporazione? Controllare il tasso di vaporizzazione di qualsiasi liquido

- Quali sono gli effetti della temperatura e della pressione sull'evaporazione? Padroneggiare il controllo per il tuo processo

- Quali substrati vengono utilizzati per la deposizione di film sottili? Scegliere la base giusta per la vostra applicazione

- È possibile depositare metalli tramite evaporazione? Una guida alla deposizione di film sottili ad alta purezza

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto per il tuo film sottile

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD

- Perché il processo di deposizione fisica da vapore deve essere condotto in un ambiente sottovuoto? Garantire Purezza e Prestazioni

- Cos'è il rivestimento per evaporazione? Una guida alla deposizione di film sottili ad alta purezza