Il processo di sinterizzazione tradizionale è un metodo di trattamento termico utilizzato per compattare materiale in polvere in una massa solida e coerente senza fonderlo. Applicando calore e spesso pressione a temperature inferiori al punto di fusione del materiale, il processo costringe le singole particelle a legarsi tra loro a livello atomico, riducendo la porosità e aumentando drasticamente la densità e la resistenza del pezzo.

La sinterizzazione è fondamentalmente una trasformazione allo stato solido. Non si basa sulla fusione e sulla colata, ma utilizza invece l'energia termica per guidare la diffusione atomica, creando forti legami metallurgici tra le particelle per formare un componente denso e funzionale da una polvere sfusa.

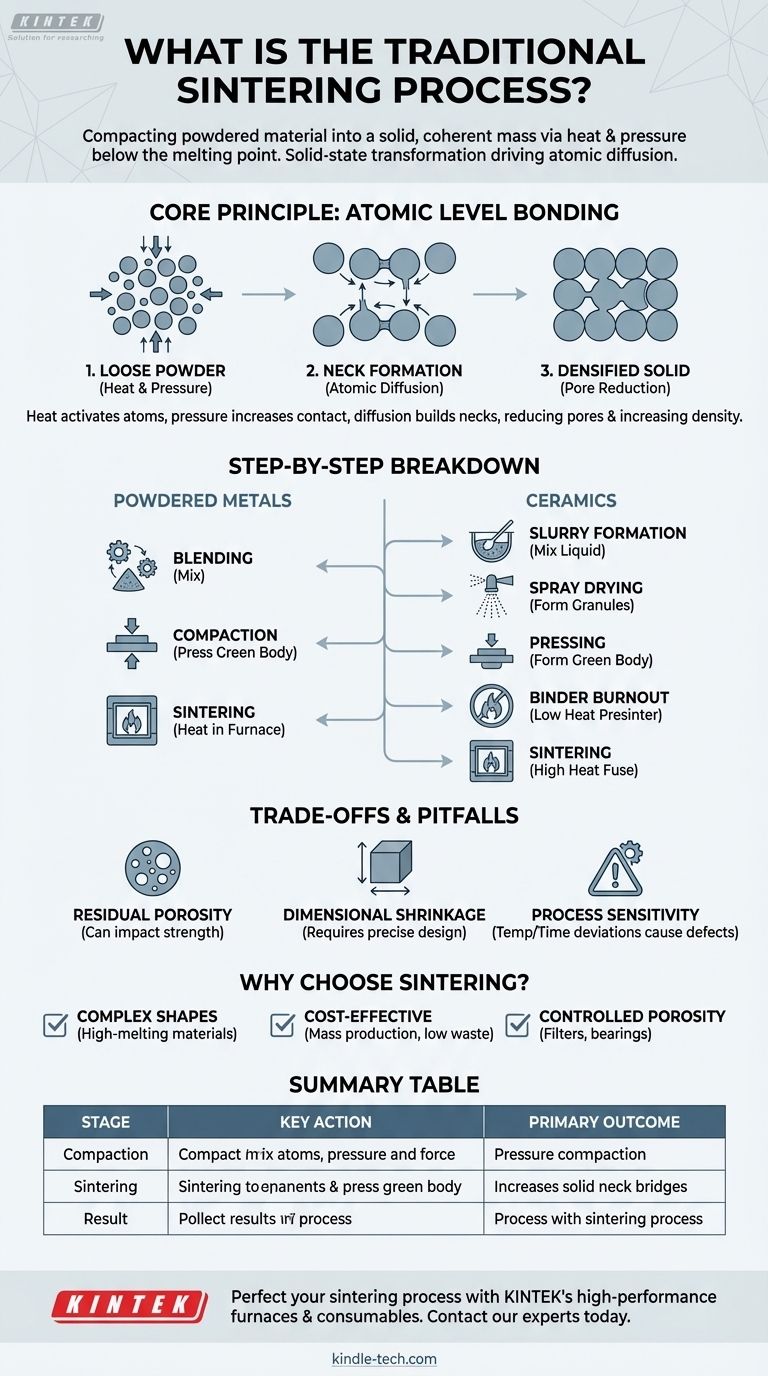

Il Principio Fondamentale: Come Funziona la Sinterizzazione a Livello Atomico

Per comprendere la sinterizzazione, devi guardare oltre il forno e concentrarti sulle interazioni tra le singole particelle. Il processo è un esercizio attentamente controllato di scienza dei materiali.

Calore Senza Fusione

La chiave è applicare una temperatura sufficientemente alta da rendere gli atomi all'interno del materiale mobili, ma non così alta da far perdere al materiale la sua struttura cristallina solida. Questo stato "attivato" è cruciale affinché avvenga il processo di legame.

Il Ruolo della Pressione

In molti metodi di sinterizzazione, la pressione viene applicata durante la fase di compattazione iniziale. Questo passaggio, chiamato pressatura, forma un "corpo verde" forzando le particelle di polvere a un contatto intimo, massimizzando la superficie dove può avvenire il legame.

Diffusione Atomica e Formazione del Collo

Alle temperature di sinterizzazione, gli atomi delle particelle adiacenti migrano attraverso i punti di contatto. Questa diffusione atomica costruisce piccoli ponti, o "colli," tra le particelle. Man mano che il processo continua, questi colli diventano più ampi e più forti.

Densificazione e Riduzione dei Pori

Man mano che i colli crescono, tirano i centri delle particelle più vicini. Questa azione elimina sistematicamente gli spazi vuoti, o pori, tra le particelle. Il risultato è un aumento significativo della densità relativa del pezzo e una corrispondente diminuzione della sua porosità.

Una Ripartizione Passo-Passo del Processo

Sebbene il principio fondamentale rimanga lo stesso, i passaggi esatti variano a seconda del materiale. I due percorsi più comuni sono per i metalli e le ceramiche.

Per Metalli in Polvere

Il processo per i metalli è tipicamente semplice e consiste in tre fasi principali:

- Miscelazione: La polvere di metallo base viene miscelata con elementi leganti o additivi per ottenere la composizione chimica e le proprietà desiderate.

- Compattazione: La polvere miscelata viene pressata in uno stampo o matrice ad alta pressione per formare la forma netta del pezzo, nota come corpo verde.

- Sinterizzazione: Il corpo verde viene riscaldato in un forno ad atmosfera controllata alla temperatura di sinterizzazione, consentendo il legame atomico e la densificazione.

Per Ceramiche

Il processo ceramico spesso inizia con polveri più fini e richiede passaggi aggiuntivi per preparare il materiale:

- Formazione della Barbottina: La polvere ceramica non cotta viene miscelata con acqua, un legante e altri agenti per creare una barbotina liquida uniforme.

- Essiccazione a Spruzzo: La barbotina viene essiccata a spruzzo per formare granuli uniformi e scorrevoli.

- Pressatura: La polvere essiccata viene pressata in uno stampo per formare il corpo verde.

- Eliminazione del Legante (Presinterizzazione): Il pezzo viene riscaldato a bassa temperatura per bruciare lentamente il legante senza danneggiare la fragile struttura.

- Sinterizzazione: Il pezzo viene riscaldato a una temperatura molto più alta per fondere insieme le particelle ceramiche e raggiungere la densità finale.

Comprendere i Compromessi e le Insidie Comuni

La sinterizzazione è una tecnica potente, ma non è priva di sfide. La vera competenza risiede nella comprensione dei suoi limiti e nella gestione delle variabili critiche.

Porosità Residua

Raggiungere il 100% della densità teorica è raro nella sinterizzazione tradizionale. Una certa porosità residua rimane quasi sempre, il che può influire sulle proprietà meccaniche finali, come la resistenza alla trazione e la resistenza alla fatica.

Ritiro Dimensionale

Man mano che il pezzo si densifica, si ritira. Questo ritiro è sostanziale e deve essere calcolato e compensato con precisione nella progettazione iniziale degli utensili di compattazione per garantire che il pezzo finale soddisfi le tolleranze dimensionali.

Sensibilità del Processo

Le proprietà finali di un pezzo sinterizzato sono altamente sensibili alle variabili di processo. Piccole deviazioni di temperatura, tempo o atmosfera del forno possono portare a difetti come la sinterizzazione insufficiente (legame incompleto), la sinterizzazione eccessiva (crescita del grano che indebolisce il pezzo) o la formazione di bolle a causa di gas intrappolati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di produzione dipende interamente dai tuoi obiettivi. La sinterizzazione eccelle in scenari specifici in cui altri metodi falliscono.

- Se il tuo obiettivo principale sono forme complesse con materiali ad alto punto di fusione: La sinterizzazione è ideale perché puoi formare una forma intricata a temperatura ambiente prima di applicare calore, evitando le sfide della fusione di metalli refrattari come il tungsteno o il molibdeno.

- Se il tuo obiettivo principale è la produzione di massa economica: Il processo è altamente automatizzato e ripetibile per la creazione di milioni di pezzi identici, come ingranaggi e boccole, con uno spreco di materiale minimo rispetto alla lavorazione sottrattiva.

- Se il tuo obiettivo principale è creare materiali con porosità controllata: La sinterizzazione è uno dei pochi metodi che ti consente di progettare intenzionalmente la porosità, essenziale per prodotti come cuscinetti autolubrificanti, filtri e alcuni impianti biomedici.

In definitiva, la sinterizzazione tradizionale offre un percorso preciso e versatile per trasformare semplici polveri in componenti robusti e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato Primario |

|---|---|---|

| Compattazione | La polvere viene pressata in un 'corpo verde' | Forma la sagoma iniziale del pezzo |

| Sinterizzazione | Viene applicato calore al di sotto del punto di fusione | La diffusione atomica crea forti legami |

| Risultato | Densificazione e riduzione dei pori | Aumento di resistenza e densità |

Pronto a perfezionare il tuo processo di sinterizzazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo essenziali per un controllo preciso della temperatura e risultati costanti nella metallurgia delle polveri e nella fabbricazione ceramica. La nostra esperienza garantisce che i tuoi materiali raggiungano densità e resistenza ottimali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura di scarico della fornace? Un indicatore chiave di efficienza e sicurezza

- Qual è la temperatura di combustione di un forno? Da 200°C a 3000°C, dipende dalle tue esigenze

- Quali sono i componenti di un forno a muffola? Scopri i sistemi fondamentali per un riscaldamento preciso e sicuro

- Quali sono gli svantaggi della digestione a umido? Principali rischi per la sicurezza e di contaminazione

- Qual è uno svantaggio dell'incenerimento a secco? Evita risultati inaccurati con alternative migliori