Nell'evaporazione a fascio di elettroni, il fattore di attrezzaggio (tooling factor) è una costante di calibrazione critica che concilia lo spessore misurato da un monitor in processo con lo spessore effettivo del film depositato sul substrato. Non è una proprietà fisica intrinseca del processo di evaporazione stesso, ma piuttosto un valore di correzione specifico per la geometria della camera, il materiale depositato e la configurazione del monitoraggio.

Il fattore di attrezzaggio è il ponte essenziale tra la misurazione e la realtà nella deposizione di film sottili. È un rapporto calcolato che corregge le differenze geometriche e materiali tra il sensore di spessore e il pezzo effettivo, garantendo che il film finale soddisfi le specifiche richieste.

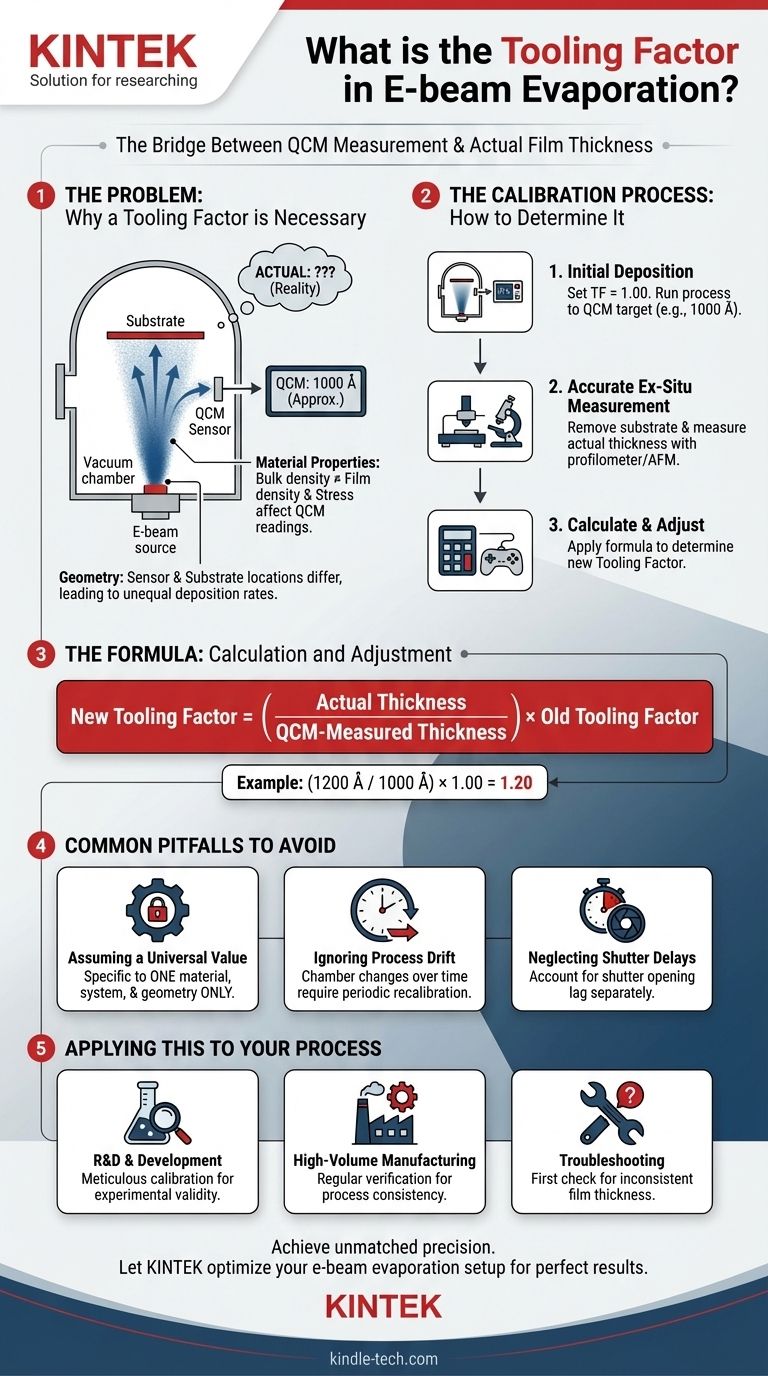

Perché è Necessario un Fattore di Attrezzaggio

Per controllare lo spessore del film durante la deposizione, la maggior parte dei sistemi a fascio di elettroni utilizza una microbilancia a cristallo di quarzo (QCM). Tuttavia, la misurazione del QCM è un'approssimazione indiretta che richiede una correzione.

Il Ruolo della Microbilancia a Cristallo di Quarzo (QCM)

Un sensore QCM è un piccolo cristallo di quarzo a forma di disco che oscilla a una frequenza di risonanza stabile.

Man mano che il materiale dalla sorgente a fascio di elettroni si deposita sulla superficie del cristallo, la sua massa aumenta, causando una diminuzione della frequenza di oscillazione.

Il controller del sistema misura questo cambiamento di frequenza e, utilizzando proprietà del materiale pre-programmate come la densità, calcola un valore di "spessore" in tempo reale.

Il Problema della Geometria

Il sensore QCM non può essere posizionato esattamente nello stesso punto del substrato. È tipicamente posizionato lateralmente per monitorare il pennacchio di deposizione.

Poiché il materiale evaporato si irradia dalla sorgente in una forma conica, il tasso di deposizione nella posizione del QCM è quasi sempre diverso dal tasso nella posizione del substrato.

Il fattore di attrezzaggio compensa direttamente questa differenza geometrica nei tassi di deposizione.

Il Problema delle Proprietà del Materiale e dello Stress

Il controller QCM calcola lo spessore in base alla densità apparente del materiale sorgente. Tuttavia, la densità di un film sottile può differire dalla sua controparte massiva.

Inoltre, lo stress interno nel film che si deposita può imporre un carico meccanico sul cristallo QCM, alterandone la frequenza e introducendo errori nel calcolo dello spessore. Il fattore di attrezzaggio aiuta a correggere questi effetti dipendenti dal materiale.

Come Determinare il Fattore di Attrezzaggio

Il fattore di attrezzaggio deve essere determinato empiricamente per ogni combinazione unica di materiale, camera e fissaggio del substrato. È una procedura di calibrazione semplice.

Passaggio 1: Deposizione Iniziale

Innanzitutto, assicurati che il tuo QCM sia programmato con la corretta densità del materiale e imposta il fattore di attrezzaggio nel tuo controller su un valore predefinito, tipicamente 1,00 (o 100%).

Esegui un processo di deposizione, puntando a uno spessore specifico come riportato dal QCM (ad esempio, 1000 Å).

Passaggio 2: Misurazione Accurata Ex-Situ

Una volta completata la deposizione, rimuovi il substrato e misura lo spessore effettivo del film utilizzando uno strumento indipendente e preciso.

Gli strumenti di misurazione comuni includono un profilometro a punta, un microscopio a forza atomica (AFM) o un ellissometro. Questa misurazione è la tua verità di base.

Passaggio 3: Calcolo e Regolazione

Calcola il nuovo fattore di attrezzaggio utilizzando la seguente formula:

Nuovo Fattore di Attrezzaggio = (Spessore Effettivo / Spessore Misurato dal QCM) * Vecchio Fattore di Attrezzaggio

Ad esempio, se il QCM ha riportato 1000 Å ma il tuo profilometro ha misurato 1200 Å, il nuovo fattore di attrezzaggio sarebbe (1200 / 1000) * 1,00 = 1,20. Dovresti quindi inserire questo valore nel tuo controller di deposizione per tutte le esecuzioni future con questa configurazione esatta.

Errori Comuni da Evitare

Una corretta attrezzatura è fondamentale per il controllo del processo. Non comprendere il suo ruolo può portare a errori significativi e costosi nella produzione.

Presupporre un Valore Universale

Il fattore di attrezzaggio è altamente specifico. È valido solo per un singolo materiale in un singolo sistema di deposizione con una geometria fissa.

Non puoi usare il fattore di attrezzaggio di una macchina su un'altra, o anche per un materiale diverso nella stessa macchina. È necessaria una nuova calibrazione per qualsiasi modifica del materiale o della configurazione fisica.

Ignorare la Deriva del Processo (Process Drift)

Il fattore di attrezzaggio non è un parametro "imposta e dimentica". Con il tempo, le caratteristiche della tua camera possono cambiare.

Scaglie da deposizioni precedenti possono cadere, il cristallo QCM si degrada con l'uso e la posizione del punto del fascio di elettroni sul materiale sorgente può spostarsi. Questi fattori possono alterare la geometria di deposizione e richiedono una ricalibrazione periodica.

Trascurare i Ritardi dell'Otturatore

Il QCM risponde istantaneamente al flusso di materiale, ma c'è un ritardo fisico nell'apertura dell'otturatore e nella stabilizzazione del flusso. I controller sofisticati hanno impostazioni per tenerne conto, che dovrebbero essere configurate insieme al fattore di attrezzaggio per la massima precisione.

Applicazione al Tuo Processo

Il tuo approccio al fattore di attrezzaggio dovrebbe allinearsi ai tuoi obiettivi operativi.

- Se la tua attenzione principale è lo sviluppo del processo o la R&S: Calibra meticolosamente il fattore di attrezzaggio per ogni nuovo materiale e geometria. Questo stabilisce una base affidabile ed è un passo non negoziabile per la validità sperimentale.

- Se la tua attenzione principale è la produzione ad alto volume: Implementa un programma regolare per verificare e, se necessario, ricalibrare il fattore di attrezzaggio. Questo funge da controllo critico del processo per prevenire la deriva e garantire la coerenza del prodotto.

- Se stai risolvendo problemi di spessore del film incoerente: Un fattore di attrezzaggio errato o obsoleto è una causa principale comune. Verificare il fattore di attrezzaggio dovrebbe essere uno dei primi passi nella tua procedura diagnostica.

Padroneggiare il fattore di attrezzaggio è la chiave per trasformare l'evaporazione a fascio di elettroni da un processo complesso in una tecnica di produzione precisa e ripetibile.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Scopo | Un fattore di correzione per far corrispondere le letture del sensore QCM allo spessore effettivo del substrato. |

| Valore Iniziale Tipico | 1,00 (o 100%) |

| Influenze Chiave | Geometria della camera, materiale depositato, configurazione del monitoraggio. |

| Formula di Calcolo | Nuovo TF = (Spessore Effettivo / Spessore QCM) × Vecchio TF |

| Strumenti di Misurazione | Profilometro a punta, ellissometro, microscopio a forza atomica (AFM). |

Ottieni una precisione senza pari nei tuoi processi di deposizione di film sottili. Il fattore di attrezzaggio corretto è fondamentale per la validità della R&S e la coerenza della produzione. KINTEK è specializzata nel fornire attrezzature da laboratorio di alta qualità e supporto esperto di cui i laboratori come il tuo dipendono. Lascia che il nostro team ti aiuti a ottimizzare la tua configurazione di evaporazione a fascio di elettroni per risultati perfetti ogni volta.

Contattaci oggi per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è la regola Delta 20 per l'evaporazione? Padroneggiare irrorazioni sicure ed efficaci

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Quali sono i 5 fattori che influenzano il tasso di evaporazione? Padroneggia il processo per il tuo laboratorio

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione