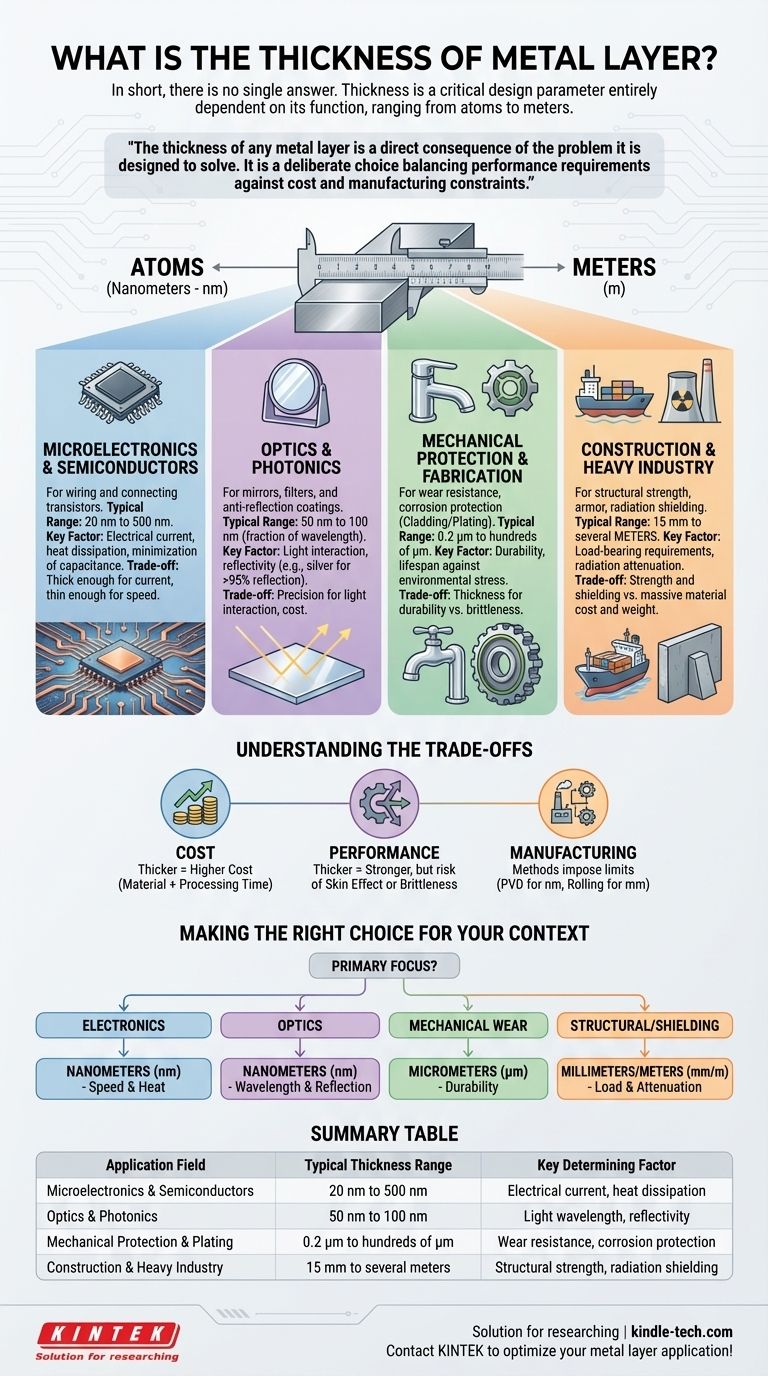

In breve, non esiste una risposta unica. Lo spessore di uno strato metallico non è un valore fisso, ma un parametro di progettazione critico che dipende interamente dalla sua funzione prevista. Questo valore può variare da pochi atomi di spessore in un chip a semiconduttore a diversi metri di spessore per la schermatura dalle radiazioni in un impianto nucleare.

Lo spessore di qualsiasi strato metallico è una conseguenza diretta del problema che è progettato per risolvere. È una scelta deliberata che bilancia i requisiti di prestazione — come la conduttività elettrica, la resistenza meccanica o il comportamento ottico — rispetto ai vincoli di costo e fattibilità produttiva.

Perché l'applicazione determina lo spessore

Il termine "strato metallico" è utilizzato in decine di settori, dalla microelettronica all'edilizia pesante. Lo spessore richiesto è dettato dalle proprietà fisiche necessarie affinché lo strato svolga con successo il suo compito. Uno strato progettato per scopi elettrici ha requisiti drasticamente diversi da uno progettato per l'integrità strutturale.

Per la microelettronica e i semiconduttori

Nei circuiti integrati, gli strati metallici (come rame o alluminio) formano il cablaggio che collega miliardi di transistor. Qui, lo spessore è misurato in nanometri (nm).

Un intervallo tipico può essere compreso tra 20 nm e 500 nm. Lo spessore è un attento compromesso. Deve essere abbastanza spesso da trasportare la corrente elettrica richiesta senza surriscaldarsi (elettromigrazione), ma abbastanza sottile da minimizzare la capacità tra gli strati, il che rallenterebbe il chip.

Per ottica e fotonica

Gli strati metallici sono utilizzati per creare specchi o filtri specializzati. Lo spessore è scelto in base alla sua interazione con la luce ed è spesso una frazione di una specifica lunghezza d'onda.

Per uno specchio altamente riflettente, uno strato di argento o alluminio potrebbe avere uno spessore compreso tra 50 nm e 100 nm. Questo è sufficiente per essere opaco e riflettere oltre il 95% della luce visibile. Per i rivestimenti antiriflesso, vengono utilizzate pellicole multistrato molto più sottili per creare interferenza distruttiva.

Per protezione meccanica e fabbricazione

Nella produzione, gli strati metallici forniscono resistenza all'usura, protezione dalla corrosione o una base per ulteriori lavorazioni. Questo è spesso chiamato rivestimento (cladding) o placcatura (plating).

Lo spessore qui è misurato in micrometri (µm), noti anche come micron. Una cromatura su un rubinetto per la resistenza alla corrosione potrebbe essere di 0,2 µm a 0,5 µm, mentre uno strato di riporto duro su uno strumento industriale potrebbe essere spesso centinaia di micrometri.

Per edilizia e industria pesante

Nelle applicazioni su larga scala, gli strati metallici forniscono resistenza strutturale, corazza o contenimento. Lo spessore è misurato in millimetri (mm) o centimetri (cm).

Lo scafo in piastra d'acciaio di una nave mercantile può avere uno spessore compreso tra 15 mm e 25 mm. Gli strati di acciaio e piombo in un recipiente di contenimento di un reattore nucleare possono essere spessi diversi metri per fornire schermatura dalle radiazioni.

Comprendere i compromessi: costo, prestazioni e processo

La scelta dello spessore di uno strato non viene mai fatta nel vuoto. Implica un equilibrio critico di fattori contrastanti che ogni ingegnere deve considerare.

Costo rispetto allo spessore

Strati più spessi significano quasi sempre costi più elevati. Ciò è dovuto non solo alla maggiore quantità di materiale grezzo (come oro o platino), ma anche ai tempi di lavorazione più lunghi necessari per la deposizione, la placcatura o la laminazione.

Degrado delle prestazioni

Sebbene più spesso possa significare più resistente, può anche danneggiare le prestazioni. Nell'elettronica ad alta frequenza, un fenomeno chiamato "effetto pelle" fa sì che la corrente fluisca solo sulla superficie esterna di un conduttore, facendo sì che un filo spesso si comporti come uno sottile e sprecando materiale. Un rivestimento eccessivamente spesso può anche essere fragile e soggetto a screpolature.

Limitazioni di produzione

Il metodo utilizzato per creare lo strato impone i propri limiti. La deposizione fisica da vapore (PVD) è eccellente per creare film uniformi su scala nanometrica, ma è troppo lenta e costosa per strati spessi millimetri. La laminazione e la saldatura sono efficienti per piastre spesse ma mancano della precisione necessaria per i rivestimenti ottici.

Fare la scelta giusta per il tuo contesto

Per determinare lo spessore pertinente, devi prima identificare la funzione principale dello strato nel tuo campo specifico.

- Se la tua attenzione principale è l'elettronica o i semiconduttori: Lo spessore sarà in nanometri, dettato dalla velocità del segnale, dalla densità di corrente e dalla dissipazione del calore.

- Se la tua attenzione principale è l'ottica: Lo spessore sarà in nanometri, determinato dalla lunghezza d'onda della luce target per la riflessione, l'assorbimento o l'interferenza.

- Se la tua attenzione principale è l'usura meccanica o la corrosione: Lo spessore sarà in micrometri, scelto per la durata e la vita utile contro uno specifico stress ambientale.

- Se la tua attenzione principale è l'integrità strutturale o la schermatura: Lo spessore sarà in millimetri o centimetri, calcolato in base ai requisiti di carico o alle proprietà di attenuazione delle radiazioni.

In definitiva, lo spessore di uno strato metallico è una risposta precisa a una specifica domanda ingegneristica.

Tabella riassuntiva:

| Campo di applicazione | Intervallo di spessore tipico | Fattore determinante chiave |

|---|---|---|

| Microelettronica e semiconduttori | 20 nm - 500 nm | Corrente elettrica, dissipazione del calore |

| Ottica e fotonica | 50 nm - 100 nm | Lunghezza d'onda della luce, riflettività |

| Protezione meccanica e placcatura | 0,2 µm - centinaia di µm | Resistenza all'usura, protezione dalla corrosione |

| Edilizia e industria pesante | 15 mm - diversi metri | Resistenza strutturale, schermatura dalle radiazioni |

Hai difficoltà a determinare lo spessore ottimale dello strato metallico per la tua applicazione specifica? Lo spessore giusto è fondamentale per le prestazioni, i costi e la producibilità. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione e l'analisi precisa dei materiali, servendo settori che vanno dalla microelettronica alla produzione pesante. I nostri esperti possono aiutarti a selezionare le attrezzature e i processi giusti per ottenere le proprietà dello strato desiderate. Contatta oggi il nostro team per discutere i requisiti del tuo progetto e ottimizzare la tua applicazione di strato metallico!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura