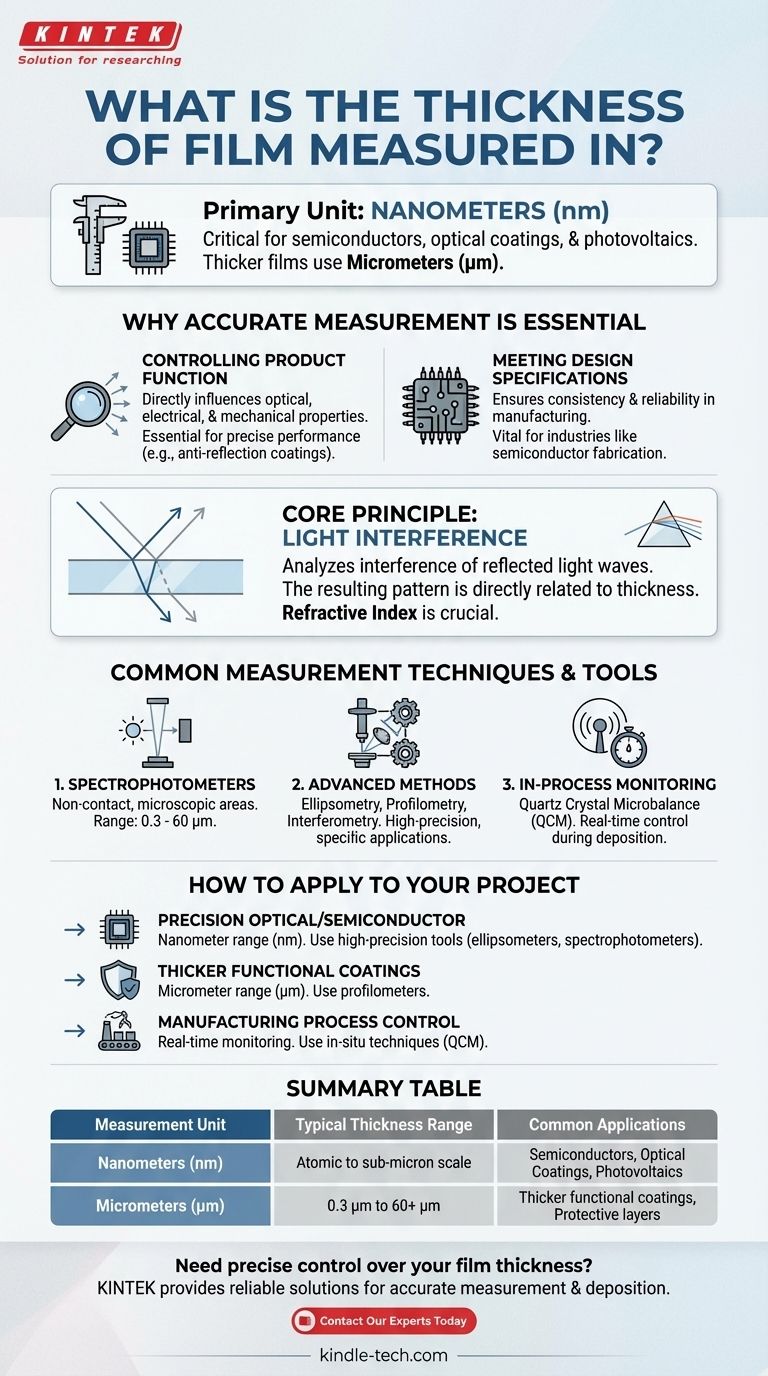

Nella maggior parte delle applicazioni tecniche, lo spessore di un film sottile viene misurato in nanometri (nm). Questa unità è standard per i materiali utilizzati nei semiconduttori, nei rivestimenti ottici e nel fotovoltaico, dove la precisione a livello atomico è fondamentale per le prestazioni. Per film o rivestimenti più spessi, le misurazioni possono anche essere espresse in micron (µm).

Il principio fondamentale da comprendere è che la scelta dell'unità di misura — e la tecnica utilizzata per ottenerla — è dettata interamente dalla funzione prevista del film e dal suo spessore fisico. Sebbene i nanometri siano comuni per i film "sottili", il contesto più ampio comprende una gamma di strumenti e scale.

Perché la misurazione accurata dello spessore è essenziale

Controllo della funzione del prodotto

Lo spessore di un film non è una dimensione arbitraria; è un parametro di progettazione critico. Influenza direttamente le proprietà ottiche, elettriche e meccaniche di un prodotto.

Ad esempio, nei rivestimenti antiriflesso sulle lenti, lo spessore deve essere controllato con precisione per annullare specifiche lunghezze d'onda della luce. Qualsiasi deviazione ne compromette la funzione.

Rispetto delle specifiche di progettazione

I processi di produzione richiedono un rigoroso controllo di qualità per garantire coerenza e affidabilità. La misurazione dello spessore del film verifica che il prodotto finale soddisfi le specifiche di progettazione e funzioni come previsto.

Questo è fondamentale in settori come la fabbricazione di semiconduttori, dove anche una leggera variazione in uno strato dielettrico può rendere inutilizzabile un microchip.

Il principio fondamentale della misurazione: l'interferenza luminosa

Come funziona

Molti strumenti di misurazione senza contatto funzionano analizzando l'interferenza della luce. Un fascio di luce viene diretto sul film e si verificano riflessioni sia sulla superficie superiore che sull'interfaccia inferiore.

Queste due onde luminose riflesse interferiscono tra loro. Il modello risultante di picchi e valli nello spettro della luce è direttamente correlato allo spessore del film.

Il ruolo dell'indice di rifrazione

Per calcolare lo spessore finale dal modello di interferenza, è necessario conoscere l'indice di rifrazione del materiale. Questa proprietà descrive come la luce viaggia attraverso quello specifico materiale.

Poiché ogni materiale ha un indice di rifrazione diverso, è una variabile cruciale nel calcolo per garantire una misurazione accurata.

Tecniche e strumenti di misurazione comuni

Spettrofotometri

Gli spettrofotometri sono uno strumento comune senza contatto per misurare lo spessore del film. Sono molto efficaci per aree di campionamento microscopiche.

Questi strumenti possono tipicamente misurare spessori di strato nell'intervallo da 0,3 a 60 micrometri (µm), rendendoli versatili sia per film sottili che per film relativamente spessi.

Altri metodi avanzati

Oltre alla spettrofotometria, vengono utilizzate diverse altre tecniche di alta precisione, tra cui l'ellissometria, la profilometria e l'interferometria. Ognuna offre vantaggi unici a seconda del materiale e dell'applicazione.

Monitoraggio in processo

Per il controllo in tempo reale durante il processo di produzione, vengono utilizzate tecniche come i sensori a microbilancia a cristallo di quarzo (QCM). Questi strumenti misurano lo spessore del film durante la sua deposizione, consentendo regolazioni immediate.

Come applicare questo al tuo progetto

Una chiara comprensione del tuo obiettivo è il fattore più importante nella scelta dell'approccio di misurazione corretto.

- Se il tuo obiettivo principale sono i rivestimenti ottici di precisione o gli strati semiconduttori: Lavorerai nell'intervallo dei nanometri (nm) e avrai bisogno di strumenti di alta precisione come ellissometri o spettrofotometri.

- Se il tuo obiettivo principale sono rivestimenti funzionali più spessi (ad esempio, strati protettivi): Le misurazioni in micrometri (µm) sono spesso sufficienti e strumenti come i profilometri possono essere più pratici.

- Se il tuo obiettivo principale è il controllo del processo di produzione: Le tecniche in situ come il QCM sono essenziali per il monitoraggio e la regolazione in tempo reale durante la deposizione.

In definitiva, padroneggiare la misurazione dello spessore del film significa tradurre una dimensione fisica in controllo funzionale.

Tabella riassuntiva:

| Unità di misura | Intervallo di spessore tipico | Applicazioni comuni |

|---|---|---|

| Nanometri (nm) | Scala atomica a sub-micronica | Semiconduttori, Rivestimenti ottici, Fotovoltaico |

| Micrometri (µm) | 0,3 µm a 60+ µm | Rivestimenti funzionali più spessi, Strati protettivi |

Hai bisogno di un controllo preciso dello spessore del tuo film? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni affidabili per una misurazione e deposizione accurata dello spessore. Sia che tu stia lavorando con semiconduttori su scala nanometrica o con rivestimenti protettivi più spessi, la nostra esperienza garantisce che il tuo laboratorio raggiunga risultati coerenti e di alta qualità. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare lo strumento perfetto per le tue esigenze!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura