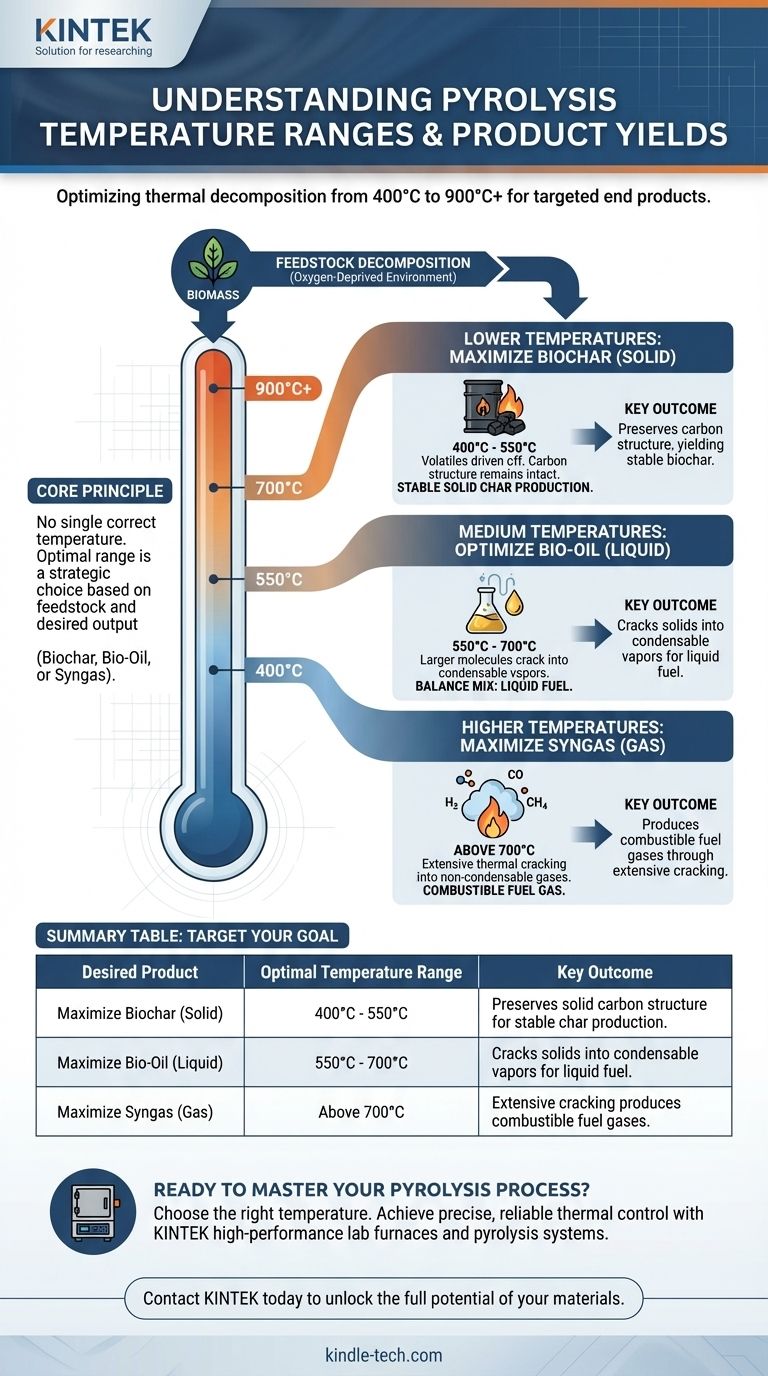

In sostanza, la pirolisi richiede temperature sufficientemente elevate da scomporre il materiale senza combustione, rientrando tipicamente in un ampio intervallo compreso tra 400°C e 900°C (750°F e 1650°F). Questo processo, noto come decomposizione termica, avviene in un ambiente privo di ossigeno, assicurando che il materiale carbonizzi e si trasformi anziché bruciare. La temperatura esatta non è un numero fisso, ma una variabile critica regolata in base alla materia prima specifica e ai prodotti finali desiderati.

Il principio fondamentale da comprendere è che non esiste un'unica temperatura "corretta" per la pirolisi. La temperatura ottimale è una scelta strategica determinata dalla composizione chimica del materiale di partenza e se si mira a massimizzare la produzione di biochar solido, bio-olio liquido o syngas combustibile.

Perché la temperatura è il parametro di controllo critico

La pirolisi è fondamentalmente un processo di decostruzione controllata. La temperatura agisce come strumento principale che detta come e in che misura i legami chimici all'interno di un materiale vengono rotti.

La soglia di temperatura fondamentale

Per i materiali organici come la biomassa, il processo non inizia seriamente fino a quando non viene raggiunta una certa soglia di calore. I diversi componenti del materiale si decompongono a temperature diverse.

Ad esempio, nel legno o nei rifiuti agricoli, l'emicellulosa inizia a decomporsi intorno ai 250-400°C. La cellulosa, un componente più stabile, richiede 310-430°C, mentre la lignina resistente necessita di temperature comprese tra 300 e 530°C per decomporsi completamente.

Questo è il motivo per cui le operazioni di pirolisi efficaci devono superare almeno i 400°C per garantire che i componenti principali della materia prima siano completamente lavorati.

Definizione dei regimi di pirolisi in base alla temperatura

L'intervallo di temperatura più ampio può essere compreso come diverse zone operative, ognuna delle quali favorisce un risultato diverso. Un processo definito come pirolisi a temperatura media, ad esempio, opera tra 600°C e 700°C.

Ciò implica l'esistenza di regimi di temperatura più bassi e più alti. La scelta di un regime è la decisione più importante nella progettazione di un processo di pirolisi, poiché influenza direttamente la distribuzione del prodotto finale.

Comprendere i compromessi: temperatura rispetto alla resa del prodotto

Il risultato finale della pirolisi è una miscela di solidi (biochar), liquidi (bio-olio) e gas (syngas). La variazione della temperatura sposta direttamente il rapporto tra questi tre prodotti.

Favorire la produzione di carbone solido

Le temperature più basse, generalmente nell'intervallo 400-550°C, tendono a massimizzare la resa di biochar. A questo livello di calore, i componenti volatili vengono espulsi, ma la struttura carboniosa sottostante rimane in gran parte intatta, creando un carbone solido stabile.

Ottimizzazione per un risultato bilanciato

Man mano che le temperature aumentano verso l'intervallo medio (circa 550-700°C), le molecole organiche più grandi iniziano a decomporsi ulteriormente, o a "craccare", in vapori più piccoli e condensabili. Dopo il raffreddamento, questi vapori formano la frazione liquida nota come bio-olio. Questo intervallo produce spesso una miscela più equilibrata di carbone e olio.

Massimizzare la produzione di gas (syngas)

Portare le temperature sopra i 700°C fornisce energia sufficiente per scomporre ulteriormente le molecole in composti gassosi non condensabili molto piccoli come idrogeno, monossido di carbonio e metano. Questa miscela è nota come syngas, che può essere utilizzato come combustibile. A queste alte temperature, le rese di carbone e olio sono significativamente ridotte.

Fare la scelta giusta per il tuo obiettivo

La selezione della temperatura corretta è una decisione strategica basata interamente sul prodotto finale desiderato. Utilizza quanto segue come guida.

- Se il tuo obiettivo principale è produrre biochar stabile: opera all'estremità inferiore dell'intervallo di pirolisi, tipicamente 400-550°C, per preservare la struttura carboniosa solida.

- Se il tuo obiettivo principale è generare bio-oli liquidi: punta all'intervallo di temperatura medio, circa 550-700°C, per incoraggiare la rottura dei solidi in vapori condensabili.

- Se il tuo obiettivo principale è massimizzare il gas combustibile (syngas): utilizza temperature elevate, generalmente superiori a 700°C, per garantire l'estesa rottura termica di tutte le frazioni in piccole molecole di gas.

In definitiva, padroneggiare la pirolisi significa controllare con precisione la temperatura per dettare la trasformazione chimica e raggiungere il tuo obiettivo specifico di materiale o energia.

Tabella riassuntiva:

| Prodotto Desiderato | Intervallo di Temperatura Ottimale | Risultato Chiave |

|---|---|---|

| Massimizzare il Biochar (Solido) | 400°C - 550°C | Preserva la struttura carboniosa solida per la produzione di carbone stabile. |

| Massimizzare il Bio-Olio (Liquido) | 550°C - 700°C | Scompone i solidi in vapori condensabili per il combustibile liquido. |

| Massimizzare il Syngas (Gas) | Oltre 700°C | La rottura estensiva produce gas combustibili. |

Pronto a Padroneggiare il Tuo Processo di Pirolisi?

Scegliere la giusta temperatura è solo il primo passo. Ottenere un controllo termico preciso e affidabile è essenziale per risultati coerenti e per massimizzare il tuo ROI.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di pirolisi progettati per ricercatori e ingegneri come te. Forniamo le attrezzature necessarie per raggiungere con precisione qualsiasi regime di temperatura—da 400°C a ben oltre 900°C—assicurandoti di poter ottimizzare per biochar, bio-olio o syngas con fiducia.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di pirolisi perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica