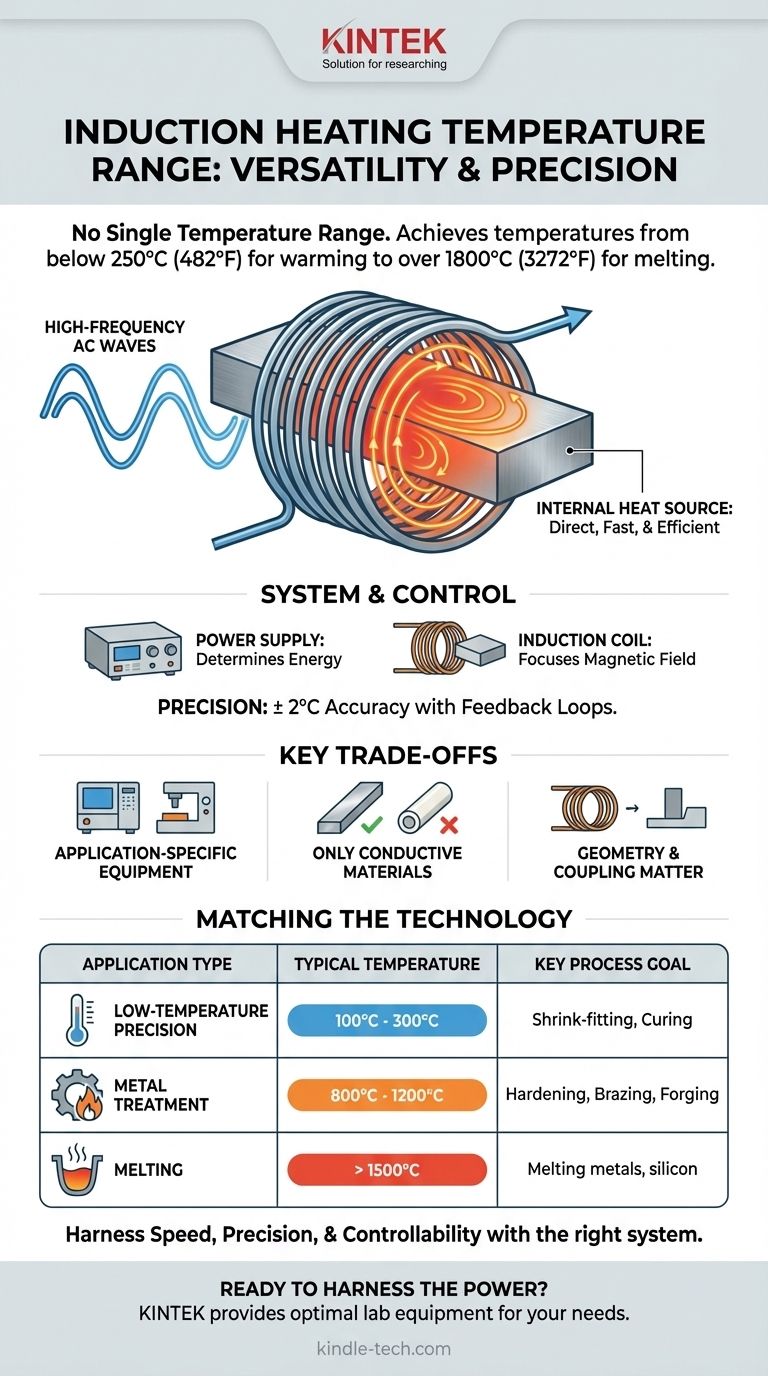

Non esiste un unico intervallo di temperatura per il riscaldamento a induzione. La tecnologia è estremamente versatile, capace di tutto, dal riscaldamento delicato per l'accoppiamento per interferenza di cuscinetti a temperature inferiori a 250°C (482°F) al calore estremo per la fusione di metalli in forni industriali che possono superare i 1800°C (3272°F). La temperatura raggiungibile non è una proprietà fissa, ma un risultato diretto della progettazione dell'attrezzatura e del materiale da riscaldare.

Il punto chiave è che il vero valore del riscaldamento a induzione non risiede in un intervallo di temperatura specifico, ma nella sua eccezionale velocità, precisione e controllabilità attraverso un vasto spettro termico. L'intervallo specifico è progettato per l'applicazione.

Come il riscaldamento a induzione raggiunge la sua temperatura

Il riscaldamento a induzione è fondamentalmente diverso dai metodi convenzionali. Invece di applicare calore da una fonte esterna come una fiamma o un elemento riscaldante, genera calore direttamente all'interno del materiale stesso. Questo principio è fondamentale per la sua velocità ed efficienza.

Il meccanismo centrale: una fonte di calore interna

Il processo inizia con una bobina attraverso la quale scorre una corrente alternata (CA) ad alta frequenza. Questa CA crea un campo magnetico potente e in rapido cambiamento attorno alla bobina.

Quando un pezzo in lavorazione elettricamente conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo, il campo magnetico induce correnti elettriche all'interno del pezzo. Queste correnti circolanti sono note come correnti parassite.

La resistenza naturale del materiale al flusso di queste correnti parassite genera calore intenso e localizzato. Poiché questo avviene all'interno del pezzo, il riscaldamento è incredibilmente rapido ed efficiente, senza spreco di energia per riscaldare l'aria circostante.

Il ruolo della progettazione del sistema

La temperatura finale è determinata dai componenti del sistema. L'alimentatore determina la quantità di energia disponibile, mentre il design della bobina di induzione concentra il campo magnetico sull'area specifica del pezzo in lavorazione che necessita di riscaldamento. Un sistema più potente con una bobina altamente accoppiata può fornire più energia, con conseguente raggiungimento di temperature più elevate più rapidamente.

Precisione e controllo

I moderni sistemi a induzione offrono un controllo estremamente fine. Utilizzando il feedback delle sonde di temperatura (come le termocoppie di tipo K), il sistema può autoregolarsi per mantenere una temperatura target con alta precisione, spesso entro ± 2°C. Molti sistemi dispongono anche di controlli basati sul tempo, consentendo cicli di riscaldamento coerenti e ripetibili misurati in minuti o addirittura secondi.

Comprendere i compromessi chiave

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia dipende fortemente dall'abbinamento dell'attrezzatura giusta al materiale specifico e all'obiettivo del processo.

L'attrezzatura è specifica per l'applicazione

Un riscaldatore a induzione progettato per applicazioni a bassa temperatura, come il montaggio di cuscinetti a 110°C, è fondamentalmente diverso da un forno a induzione costruito per fondere l'acciaio. L'alimentatore, la costruzione della bobina e i sistemi di controllo sono progettati per intervalli termici molto diversi e non possono essere utilizzati in modo intercambiabile.

Funziona solo su materiali conduttivi

Il requisito primario per il riscaldamento a induzione è che il materiale deve essere elettricamente conduttivo. È eccezionalmente efficace su metalli e alcuni semiconduttori. Tuttavia, non può essere utilizzato per riscaldare direttamente materiali non conduttivi come la maggior parte delle ceramiche, delle plastiche o del vetro.

La geometria e l'accoppiamento contano

L'efficienza del processo di riscaldamento dipende fortemente dalla forma del pezzo in lavorazione e dalla sua vicinanza alla bobina, un fattore noto come accoppiamento. Parti di forma irregolare o parti che non possono essere posizionate vicino alla bobina potrebbero riscaldarsi meno efficientemente o in modo non uniforme.

Abbinare la tecnologia al tuo obiettivo

La scelta del giusto sistema a induzione richiede una chiara comprensione del tuo obiettivo finale. Il processo è definito dalla temperatura che devi raggiungere per un compito specifico.

- Se il tuo obiettivo principale è la precisione a bassa temperatura (es. accoppiamento per interferenza, polimerizzazione): Hai bisogno di un sistema con controllo e feedback precisi della temperatura, che operi tipicamente nell'intervallo da 100°C a 300°C.

- Se il tuo obiettivo principale è il trattamento dei metalli (es. tempra, brasatura, forgiatura): Hai bisogno di un sistema di media-alta potenza in grado di raggiungere rapidamente temperature tra 800°C e 1200°C.

- Se il tuo obiettivo principale è la fusione di materiali (es. acciaio, silicio): Hai bisogno di un forno a induzione specializzato e ad alta potenza progettato per superare in sicurezza il punto di fusione del materiale, spesso operando ben oltre i 1500°C.

In definitiva, il riscaldamento a induzione offre un controllo impareggiabile sulla temperatura, ma solo quando il sistema è correttamente specificato per il lavoro da svolgere.

Tabella riassuntiva:

| Tipo di applicazione | Intervallo di temperatura tipico | Obiettivo chiave del processo |

|---|---|---|

| Precisione a bassa temperatura | 100°C - 300°C | Accoppiamento per interferenza, Polimerizzazione |

| Trattamento dei metalli | 800°C - 1200°C | Tempra, Brasatura, Forgiatura |

| Fusione | > 1500°C | Fusione di metalli, silicio |

Pronto a sfruttare la potenza del riscaldamento a induzione?

La versatilità del riscaldamento a induzione significa che il sistema giusto deve essere abbinato con precisione al tuo materiale e agli obiettivi del processo. KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ottimali per le tue specifiche esigenze di laboratorio.

I nostri esperti ti aiuteranno a selezionare la soluzione di riscaldamento a induzione perfetta per raggiungere la velocità, precisione e controllabilità che il tuo lavoro richiede.

Contatta KINTEK oggi per discutere la tua applicazione e scoprire come possiamo migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali