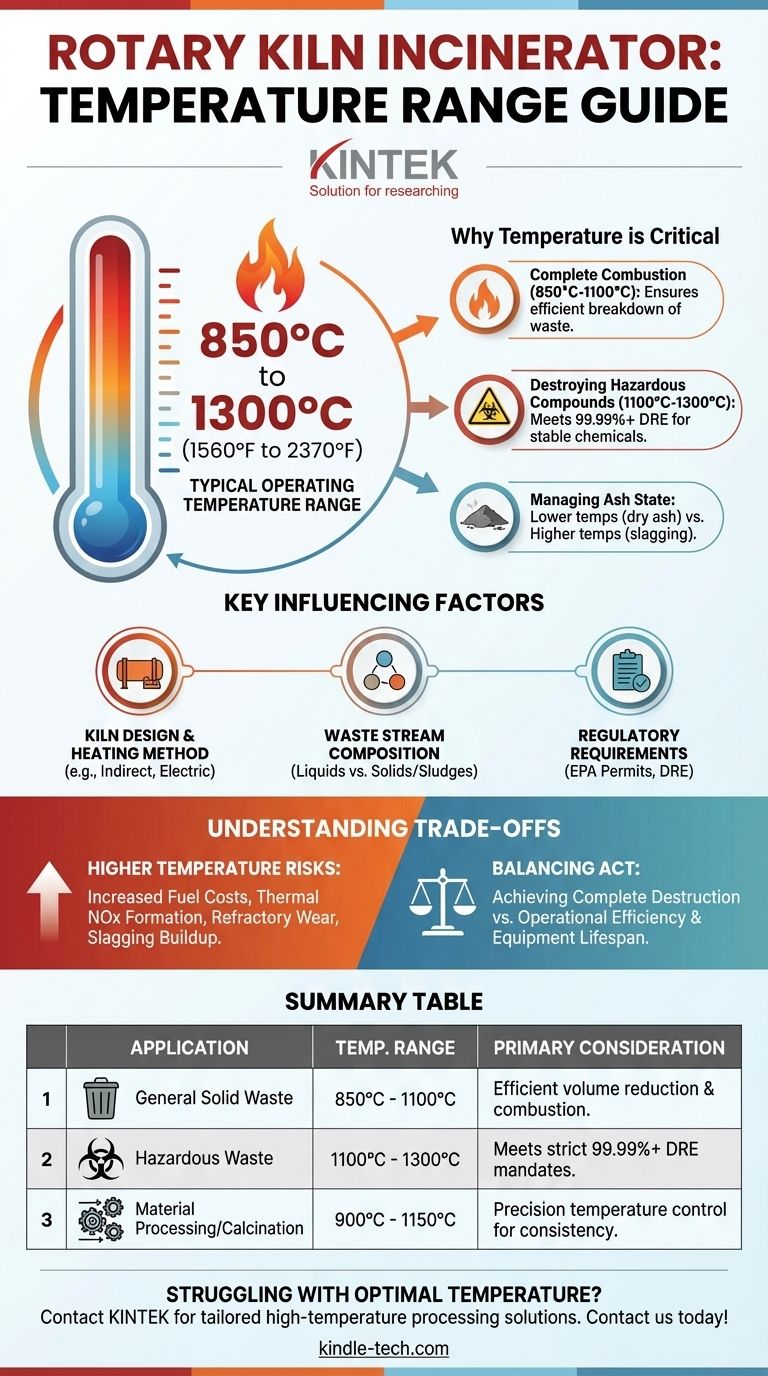

In breve, un inceneritore a forno rotante opera tipicamente ad alte temperature, generalmente comprese tra 850°C e 1300°C (1560°F e 2370°F). La temperatura esatta dipende fortemente dal tipo di rifiuto trattato, dal design specifico del forno (come a fuoco diretto, indiretto o elettrico) e dall'efficienza di distruzione richiesta per i componenti pericolosi.

La temperatura operativa specifica di un forno rotante non è un valore fisso ma una variabile critica. Viene scelta strategicamente per bilanciare la necessità di una completa distruzione dei rifiuti con gli aspetti pratici del consumo energetico, della conformità normativa e della durata dell'attrezzatura.

Perché la temperatura è il parametro critico

La funzione primaria di un inceneritore a forno rotante è quella di utilizzare un'elevata energia termica per distruggere i rifiuti. La temperatura, insieme alla durata di esposizione dei rifiuti a quel calore (tempo di residenza), ne determina l'efficacia.

Garantire una combustione completa

L'obiettivo fondamentale è scomporre i materiali di scarto in sottoprodotti semplici e stabili come anidride carbonica e vapore acqueo, lasciando una cenere inerte. Temperature nell'intervallo da 850°C a 1100°C sono tipicamente sufficienti per garantire una combustione completa ed efficiente della maggior parte dei rifiuti urbani e industriali.

Distruzione di composti pericolosi

Per rifiuti chimici più pericolosi o stabili, come PCB, diossine o alcuni solventi, temperature più elevate sono irrinunciabili. I regolamenti spesso impongono un'Efficienza di Distruzione e Rimozione (DRE) minima del 99,99% o superiore. Il raggiungimento di questo obiettivo richiede di spingere le temperature nell'intervallo superiore, spesso superando i 1100°C e avvicinandosi ai 1300°C, per rompere i legami chimici resistenti di questi inquinanti.

Gestione dello stato finale delle ceneri

La temperatura influisce direttamente sullo stato fisico della cenere finale. Temperature più basse producono una cenere secca e polverosa. All'aumentare delle temperature, la cenere può iniziare a fondere e agglomerarsi, un processo noto come scoriazione. In alcuni casi, una scoria completamente fusa è desiderabile in quanto incapsula i metalli pesanti, rendendo il residuo finale meno lisciviabile e più sicuro per lo smaltimento.

Fattori che influenzano la temperatura operativa

La temperatura ideale non è universale; è determinata da una combinazione di caratteristiche dei rifiuti e design dell'attrezzatura.

Design del forno e metodo di riscaldamento

Il modo in cui un forno viene riscaldato influisce notevolmente sul suo profilo di temperatura. I forni rotanti indiretti, dove il guscio viene riscaldato esternamente, possono raggiungere temperature di forno molto elevate (1200-1300°C) per applicazioni specializzate. I forni rotanti elettrici offrono un eccellente controllo della temperatura ma possono essere limitati a temperature leggermente inferiori, spesso fino a 1100°C, rendendoli adatti per processi come la calcinazione dove la precisione è fondamentale.

Composizione del flusso di rifiuti

La natura dei rifiuti è il fattore più significativo. I rifiuti organici liquidi possono bruciare facilmente, mentre i terreni contaminati o i fanghi richiedono più energia e temperature più elevate per garantire che tutti gli inquinanti siano vaporizzati e distrutti in fase gassosa.

Requisiti normativi e di autorizzazione

I permessi ambientali sono spesso prescrittivi. Il permesso operativo di un impianto, rilasciato da un organismo di regolamentazione come l'EPA, specificherà una temperatura e un tempo di residenza minimi che devono essere mantenuti e monitorati continuamente per garantire la sicurezza pubblica e ambientale.

Comprendere i compromessi

Far funzionare il forno alla sua massima temperatura possibile è raramente la strategia corretta o più efficiente.

Temperature più elevate non sono sempre migliori

Spingere per temperature eccessivamente elevate aumenta significativamente il consumo di carburante e i costi operativi. Promuove anche la formazione di Ossidi di Azoto (NOx) termici, un inquinante regolamentato che richiede un ulteriore trattamento dei gas a valle.

Il rischio di scoriazione prematura

Se la temperatura supera il punto di fusione della cenere, può formare una scoria dura e vetrosa che ricopre le pareti refrattarie interne del forno. Questo accumulo riduce l'efficienza termica, può causare gravi danni meccanici e spesso richiede costose interruzioni per la rimozione manuale.

Usura del refrattario

Il rivestimento in mattoni refrattari che protegge il guscio in acciaio del forno si degrada molto più velocemente a temperature più elevate. Operare a 1300°C rispetto a 1000°C può ridurre drasticamente la vita di questo componente critico, portando a manutenzioni più frequenti e costose.

Fare la scelta giusta per la tua applicazione

La temperatura ottimale è una decisione strategica basata sul tuo obiettivo primario.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti solidi generici: Un intervallo moderato da 850°C a 1100°C è tipicamente la soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è la distruzione di rifiuti pericolosi altamente stabili: Devi operare all'estremità superiore dell'intervallo, tipicamente da 1100°C a 1300°C, per soddisfare i requisiti normativi DRE.

- Se il tuo obiettivo principale è la lavorazione dei materiali o la calcinazione: La precisione è più importante del calore grezzo, e un forno indiretto o elettrico che opera tra 900°C e 1150°C probabilmente fornirà il miglior controllo.

In definitiva, la scelta della temperatura corretta è un equilibrio calcolato tra il raggiungimento della distruzione completa, la conformità alle normative e il mantenimento della redditività economica a lungo termine dell'operazione.

Tabella riassuntiva:

| Fattore chiave | Intervallo di temperatura tipico | Considerazione primaria |

|---|---|---|

| Rifiuti solidi generici | 850°C - 1100°C | Efficiente riduzione del volume e combustione. |

| Rifiuti pericolosi (PCB, diossine) | 1100°C - 1300°C | Soddisfa i rigorosi requisiti di efficienza di distruzione (DRE) del 99,99%+. |

| Lavorazione/Calcinazione dei materiali | 900°C - 1150°C | Controllo preciso della temperatura per risultati costanti. |

Stai faticando a determinare la temperatura ottimale per l'incenerimento dei tuoi rifiuti o la lavorazione dei materiali? Il giusto profilo termico è fondamentale per l'efficienza, la conformità e la longevità delle attrezzature. KINTEK è specializzata in attrezzature per la lavorazione ad alta temperatura, inclusi i forni rotanti, e i nostri esperti possono aiutarti a configurare un sistema su misura per il tuo specifico flusso di rifiuti e i tuoi obiettivi operativi. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere la tua applicazione e garantire una distruzione completa ed economica.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è un forno elettrico a forno rotante? Ottenere un riscaldamento uniformemente superiore per i vostri materiali

- Quale temperatura raggiunge un forno rotante? Una guida agli intervalli termici specifici per processo

- Qual è la temperatura massima di un forno rotativo? Da 200°C a 2500°C per il tuo processo

- Qual è la differenza tra gassificazione e pirolisi del biochar? Sblocca il processo termico giusto per la tua biomassa

- Quali sono i problemi del forno rotante per cemento e i loro rimedi? Ottenere affidabilità ed efficienza a lungo termine

- Quanto tempo ci vuole per produrre biochar? Da secondi a ore, in base al tuo obiettivo

- Qual è la temperatura di rigenerazione? Ottimizza l'efficienza del tuo sistema a essiccante

- Quali sono le parti di un forno di rigenerazione del carbone? Una guida ai suoi componenti principali e al suo funzionamento