Non esiste una singola temperatura per la deposizione in fase vapore. La temperatura richiesta non è un numero fisso, ma un parametro critico del processo che può variare da quasi la temperatura ambiente a ben oltre 1000°C, a seconda interamente della tecnica specifica utilizzata e dei materiali depositati.

Il concetto centrale da afferrare è che la temperatura non è una proprietà statica della deposizione in fase vapore, ma piuttosto uno strumento dinamico. Viene controllata precisamente per guidare un processo fisico (come nel PVD) o una reazione chimica (come nel CVD) per ottenere un film con proprietà specifiche e desiderate.

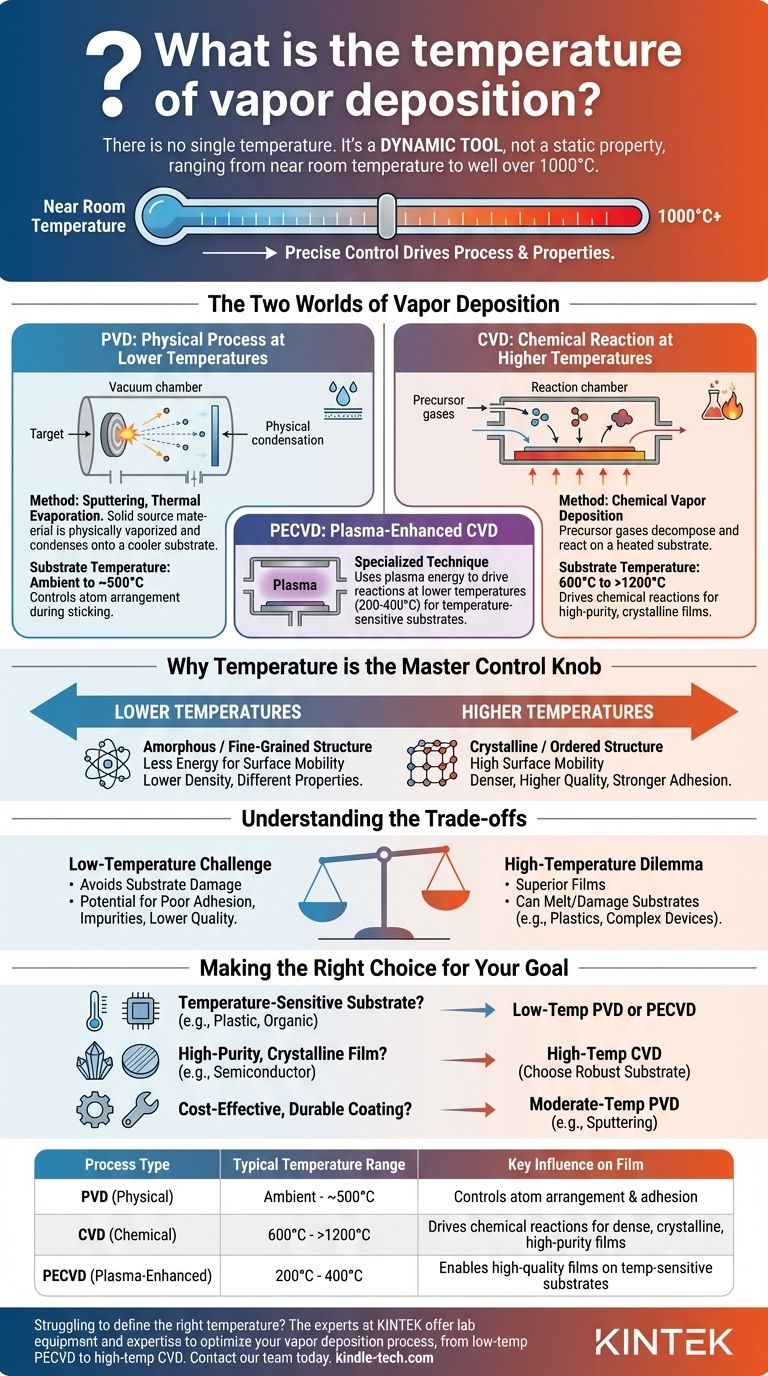

Le Due Realtà della Deposizione in Fase Vapore

Per comprendere il ruolo della temperatura, è necessario prima distinguere tra le due principali famiglie di deposizione in fase vapore: la Deposizione Fisica in Fase Vapore (PVD) e la Deposizione Chimica in Fase Vapore (CVD).

PVD: Un Processo Fisico a Temperature Inferiori

La Deposizione Fisica in Fase Vapore comprende metodi come lo sputtering e l'evaporazione termica. In questi processi, un materiale sorgente solido viene bombardato con energia, causando l'espulsione di atomi o molecole in una camera a vuoto.

Queste particelle espulse viaggiano e si condensano fisicamente su un substrato più freddo, formando un film sottile. La temperatura del substrato è spesso mantenuta relativamente bassa—dalla temperatura ambiente fino a poche centinaia di gradi Celsius—principalmente per controllare come gli atomi si dispongono mentre aderiscono alla superficie.

CVD: Una Reazione Chimica a Temperature Più Elevate

La Deposizione Chimica in Fase Vapore è fondamentalmente diversa. Comporta l'introduzione di gas precursori in una camera di reazione dove si decompongono e reagiscono su un substrato riscaldato per formare il film solido desiderato.

Questo processo richiede una significativa energia termica per rompere i legami chimici nei gas precursori e guidare le reazioni superficiali. Di conseguenza, le temperature CVD sono tipicamente molto più elevate di quelle PVD, spesso variando da 600°C a oltre 1200°C, specialmente per la creazione di film cristallini di elevata purezza per settori come i semiconduttori.

Perché la Temperatura è la Manopola di Controllo Principale

Sia nel PVD che nel CVD, la temperatura del substrato è una delle leve più potenti a disposizione di un ingegnere per controllare il risultato finale. Influenza direttamente la microstruttura e le proprietà del film depositato.

Controllo della Struttura e della Densità del Film

Temperature più basse portano spesso a una struttura del film amorfa o a grana fine. Gli atomi "aderiscono" dove atterrano con poca energia per muoversi, risultando in un film meno ordinato e talvolta meno denso.

Temperature più elevate forniscono agli atomi depositati maggiore mobilità superficiale. Ciò consente loro di riorganizzarsi in strutture cristalline più stabili e ordinate, risultando in un film più denso e di qualità superiore con diverse proprietà meccaniche ed elettriche.

Gestione dell'Adesione del Film

Il corretto controllo della temperatura è fondamentale anche per garantire che il film aderisca saldamente al substrato. Un substrato riscaldato può promuovere un migliore legame tra il primo strato di atomi depositati e la superficie.

Tuttavia, una grande differenza di temperatura tra un processo di deposizione caldo e un substrato freddo può creare stress interni nel film, potenzialmente causandone la rottura o il distacco.

Comprendere i Compromessi

La scelta della temperatura di deposizione è sempre un atto di bilanciamento tra il raggiungimento delle proprietà ideali del film e il rispetto dei limiti del substrato.

Il Dilemma delle Alte Temperature

Sebbene le alte temperature producano spesso film superiori, possono danneggiare o distruggere il substrato sottostante. Non è possibile utilizzare un processo CVD a 1000°C per rivestire un componente in plastica, poiché semplicemente si scioglierebbe.

Anche con substrati robusti come i wafer di silicio, le alte temperature possono causare una diffusione indesiderata di elementi o alterare strutture create in precedenza, ponendo una sfida significativa nella fabbricazione di dispositivi complessi.

La Sfida delle Basse Temperature

L'utilizzo di una temperatura più bassa evita di danneggiare il substrato, ma può compromettere la qualità del film. I film depositati a basse temperature possono soffrire di scarsa adesione, livelli di impurità più elevati e proprietà strutturali meno desiderabili.

Per risolvere questo problema, sono state sviluppate tecniche specializzate come il CVD Potenziato da Plasma (PECVD). Il PECVD utilizza un plasma ricco di energia per aiutare a scomporre i gas precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse (ad esempio, 200-400°C) pur ottenendo una buona qualità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ottimale è definita dalla tua applicazione specifica e dai vincoli.

- Se la tua attenzione principale è depositare un rivestimento su un substrato sensibile alla temperatura (come plastica o elettronica organica): Dovrai indagare sui processi PVD a bassa temperatura o su tecniche specializzate come il CVD potenziato da Plasma (PECVD).

- Se la tua attenzione principale è ottenere un film altamente cristallino, denso e puro (come per la produzione di semiconduttori): Dovresti aspettarti di utilizzare un processo CVD ad alta temperatura e assicurarti che il materiale del tuo substrato sia scelto per resistervi.

- Se la tua attenzione principale è un rivestimento metallico durevole ed economico su una parte metallica o ceramica: Un processo PVD come lo sputtering a temperatura moderata è spesso la soluzione più pratica e ampiamente utilizzata.

In definitiva, padroneggiare la deposizione in fase vapore significa trattare la temperatura non come un numero fisso, ma come lo strumento più potente per ingegnerizzare il risultato desiderato.

Tabella Riassuntiva:

| Tipo di Processo | Intervallo di Temperatura Tipico | Influenza Chiave sul Film |

|---|---|---|

| PVD (Fisico) | Ambiente - ~500°C | Controlla la disposizione degli atomi e l'adesione sulla superficie del substrato. |

| CVD (Chimico) | 600°C - >1200°C | Guida le reazioni chimiche per film densi, cristallini e di elevata purezza. |

| PECVD (Potenziato da Plasma) | 200°C - 400°C | Consente film di alta qualità su substrati sensibili alla temperatura. |

Hai difficoltà a definire la giusta temperatura di deposizione per il tuo substrato e le proprietà del film desiderate? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione in fase vapore, fornendo gli strumenti e l'esperienza per ottimizzare il tuo processo—sia che tu stia lavorando con materiali delicati che richiedono PECVD a bassa temperatura, sia che tu abbia bisogno di CVD ad alta temperatura per film di qualità semiconduttore. Contatta oggi il nostro team per discutere la tua applicazione specifica e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili