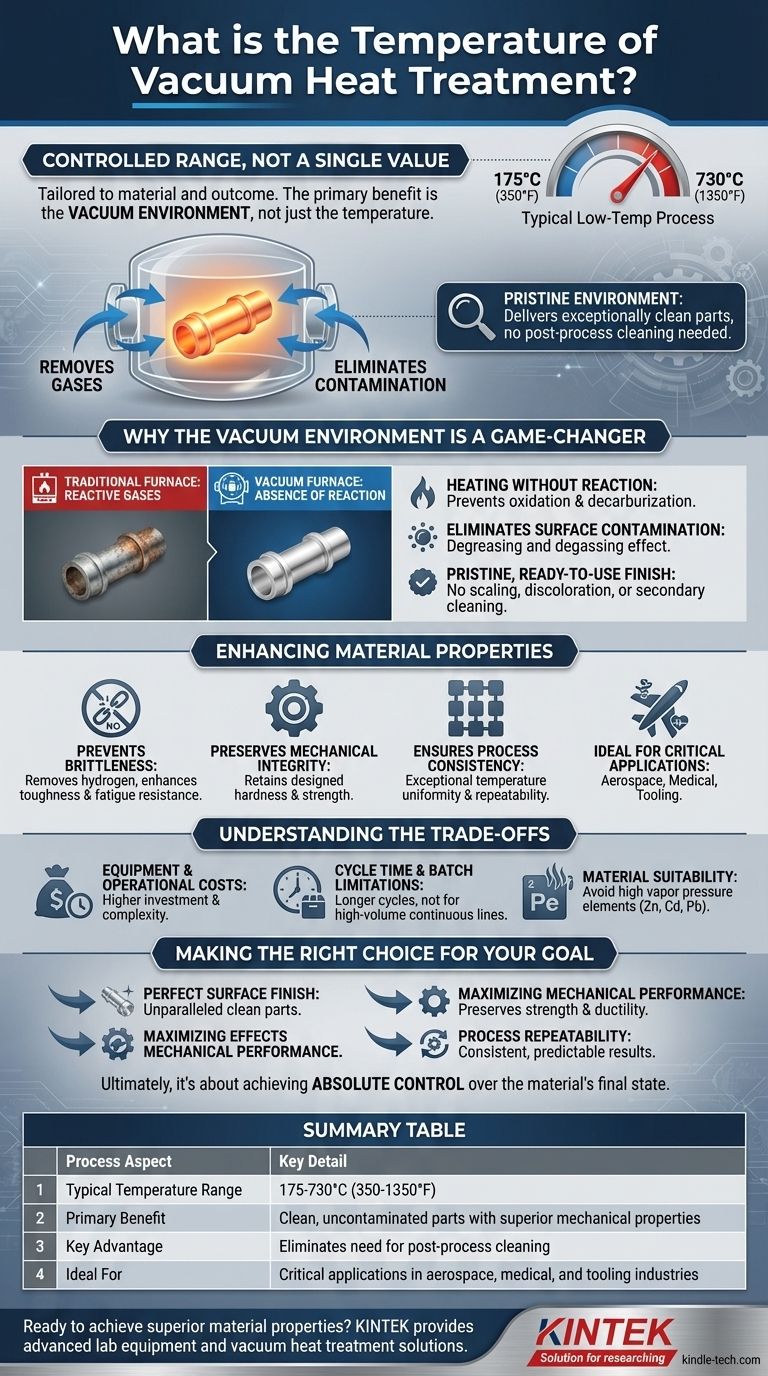

Nel trattamento termico sottovuoto, la temperatura non è un singolo valore ma un intervallo controllato adattato al materiale specifico e al risultato desiderato. La maggior parte dei processi sottovuoto a bassa temperatura opera tra 175-730°C (350-1350°F). Sebbene le applicazioni specializzate possano estendere questo intervallo, la chiave non è la temperatura stessa ma l'ambiente incontaminato in cui avviene il riscaldamento.

La temperatura specifica è secondaria al beneficio primario dell'ambiente sottovuoto. Rimuovendo i gas atmosferici, il processo fornisce parti eccezionalmente pulite e non contaminate con proprietà meccaniche superiori, eliminando la necessità di pulizia post-processo.

Perché l'ambiente sottovuoto è un punto di svolta

Comprendere il trattamento termico sottovuoto richiede di spostare l'attenzione dalla temperatura all'atmosfera, o alla sua assenza. L'intero valore del processo deriva dal riscaldamento dei materiali in una quasi totale assenza di gas reattivi.

Il principio fondamentale: riscaldamento senza reazione

In un forno tradizionale, l'ossigeno e altri elementi dell'aria reagiscono con la superficie metallica calda. Ciò causa effetti indesiderati come ossidazione (scagliatura) e decarburazione (perdita di carbonio superficiale e durezza).

Un forno sottovuoto rimuove questi elementi reattivi. Ciò consente al materiale di essere riscaldato alla temperatura richiesta senza alterarne la chimica superficiale, preservandone l'integrità e la finitura.

Eliminazione della contaminazione superficiale

Il vuoto pulisce attivamente il pezzo. Man mano che la parte si riscalda, l'ambiente a bassa pressione aiuta a rimuovere contaminanti come residui di lubrificazione, film di ossido e gas intrappolati dalla superficie.

Ciò si traduce in un effetto di sgrassaggio e degassaggio, fondamentale per la preparazione delle parti per processi successivi come la brasatura o il rivestimento.

Una finitura impeccabile e pronta all'uso

Un vantaggio importante è che le parti emergono dal forno con una superficie brillante e pulita, priva di scagliature o scolorimento.

Questa finitura di alta qualità spesso elimina la necessità di operazioni di pulizia secondarie come la sabbiatura o i bagni chimici, risparmiando tempo e costi significativi.

Miglioramento delle proprietà dei materiali

L'ambiente sottovuoto controllato non si limita a proteggere la superficie; migliora attivamente le proprietà intrinseche del materiale stesso.

Prevenzione della fragilità e della debolezza

Processi come l'infragilimento da idrogeno, in cui gli atomi di idrogeno si infiltrano nel metallo e ne riducono la duttilità, sono impossibili nel vuoto. Rimuovendo l'idrogeno, il trattamento migliora la tenacità, la resistenza alla fatica e la durata complessiva del materiale.

Preservazione dell'integrità meccanica

Poiché il processo previene la decarburazione superficiale, il pezzo mantiene la sua durezza e resistenza progettate. Ciò garantisce che le proprietà meccaniche siano coerenti e affidabili in tutta la parte.

Garanzia di coerenza del processo

I forni sottovuoto offrono un'eccezionale uniformità e controllo della temperatura. Ciò porta a risultati altamente ripetibili e invariabili da un lotto all'altro, essenziale per applicazioni critiche nell'industria aerospaziale, medica e degli utensili.

Comprendere i compromessi

Sebbene altamente efficace, il trattamento termico sottovuoto non è la soluzione universale. Comporta considerazioni specifiche che lo rendono ideale per alcune applicazioni ma meno pratico per altre.

Costi di attrezzatura e operativi

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard. La complessità della creazione e del mantenimento del vuoto aumenta anche i costi operativi e l'esperienza richiesta.

Tempo di ciclo e limitazioni di lotto

La creazione del vuoto e il controllo accurato dei cicli di riscaldamento e raffreddamento possono richiedere più tempo rispetto ai metodi di trattamento termico convenzionali. Il processo è intrinsecamente orientato ai lotti, il che potrebbe non essere adatto per linee di produzione continue ad alto volume.

Idoneità del materiale

Certe leghe contenenti elementi con un'elevata pressione di vapore (come zinco, cadmio o piombo) possono essere problematiche. A temperature elevate e basse pressioni, questi elementi possono vaporizzare (degassare) dalla lega, alterandone potenzialmente la composizione e contaminando il forno.

Fare la scelta giusta per il tuo obiettivo

La scelta del trattamento termico giusto dipende interamente dal tuo obiettivo finale per la parte.

- Se il tuo obiettivo principale è una finitura superficiale perfetta: il trattamento termico sottovuoto è impareggiabile per produrre parti pulite e brillanti che non richiedono post-elaborazione.

- Se il tuo obiettivo principale è massimizzare le prestazioni meccaniche: il processo previene l'infragilimento e la decarburazione, preservando la resistenza intrinseca, la duttilità e la vita a fatica del materiale.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: l'ambiente sottovuoto altamente controllato garantisce risultati coerenti e prevedibili da lotto a lotto.

In definitiva, il trattamento termico sottovuoto riguarda meno una temperatura specifica e più il raggiungimento del controllo assoluto sullo stato finale del materiale.

Tabella riassuntiva:

| Aspetto del processo | Dettaglio chiave |

|---|---|

| Intervallo di temperatura tipico | 175-730°C (350-1350°F) |

| Beneficio primario | Parti pulite e non contaminate con proprietà meccaniche superiori |

| Vantaggio chiave | Elimina la necessità di pulizia post-processo |

| Ideale per | Applicazioni critiche nell'industria aerospaziale, medica e degli utensili |

Pronto a ottenere proprietà dei materiali superiori e finiture impeccabili per i tuoi componenti critici?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, comprese soluzioni di trattamento termico sottovuoto, su misura per soddisfare le rigorose esigenze dei laboratori nelle industrie aerospaziale, medica e degli utensili. La nostra esperienza garantisce il controllo preciso della temperatura e l'ambiente privo di contaminazione necessari per risultati coerenti e di alta qualità.

Contattaci oggi per scoprire come le soluzioni KINTEK possono migliorare le prestazioni dei tuoi materiali e ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione