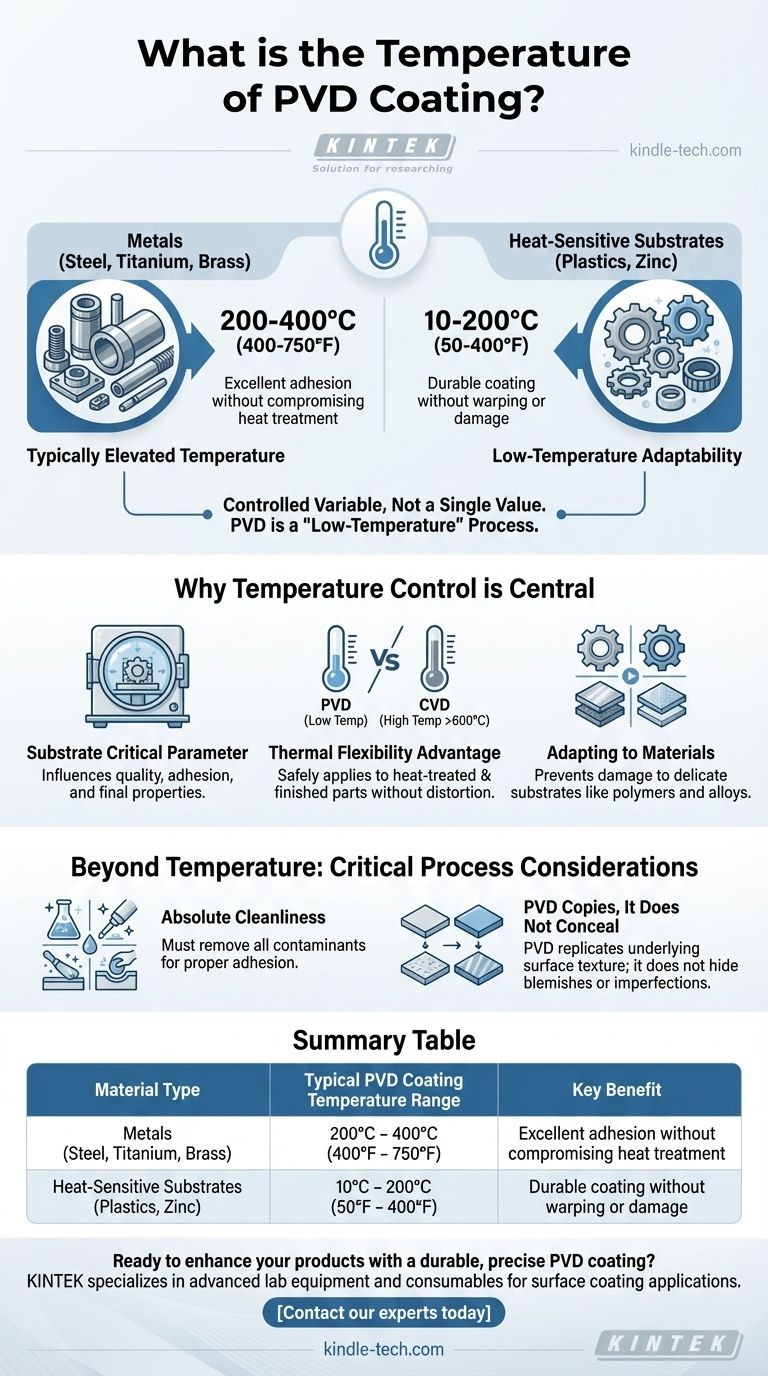

La temperatura di un processo di rivestimento PVD non è un valore singolo, ma una variabile controllata che dipende fortemente dal materiale da rivestire. Tipicamente, la temperatura di processo per metalli come acciaio o ottone è nell'intervallo di 200-400°C (circa 400-750°F). Per substrati più sensibili al calore, come plastiche o leghe di zinco, la temperatura può essere regolata per essere significativamente più bassa, da quasi temperatura ambiente fino a 200°C (50-400°F).

Il punto chiave è che la Deposizione Fisica da Vapore (PVD) è fondamentalmente un processo di rivestimento a "bassa temperatura". Questa flessibilità termica è uno dei suoi principali vantaggi, consentendogli di migliorare un'ampia varietà di materiali senza alterarne le proprietà strutturali sottostanti.

Perché il controllo della temperatura è fondamentale per il PVD

La temperatura del substrato (la parte da rivestire) è un parametro critico che influenza direttamente la qualità, l'adesione e le proprietà finali del rivestimento PVD. È una variabile attentamente bilanciata nella camera di deposizione sotto vuoto.

L'intervallo tipico per i metalli

Per la maggior parte delle applicazioni industriali comuni che coinvolgono acciaio, titanio o ottone, il processo viene eseguito tra 200°C e 400°C.

Questa temperatura elevata favorisce una migliore adesione del rivestimento al substrato e aiuta a raggiungere la densità e la durezza desiderate del rivestimento.

Adattamento per substrati sensibili al calore

Un punto di forza chiave del PVD è la sua adattabilità. Per materiali che non possono sopportare alte temperature, come polimeri (plastiche) o alcune leghe metalliche come lo zinco, il processo può essere eseguito a temperature molto più basse.

Questo può variare da 10°C a 200°C (50°F a 400°F), prevenendo qualsiasi danno, deformazione o compromissione dell'integrità del pezzo.

Il vantaggio rispetto ai metodi ad alta temperatura

Questo profilo di temperatura controllato e relativamente basso è un netto vantaggio rispetto ad altri processi come la Deposizione Chimica da Vapore (CVD), che spesso richiede temperature superiori a 600°C.

Il minore apporto di calore del PVD significa che può essere applicato in sicurezza a parti finite, trattate termicamente e lavorate con precisione senza causare distorsioni o alterare la tempra del materiale.

Oltre la temperatura: considerazioni critiche sul processo

Sebbene la temperatura sia un parametro vitale, è solo un pezzo del puzzle. Il raggiungimento di un rivestimento PVD di successo richiede una comprensione olistica dell'intero processo, in particolare della preparazione della superficie.

La necessità di una pulizia assoluta

Prima di entrare nella camera di rivestimento, le parti devono essere meticolosamente pulite. Il processo deve rimuovere tutti i contaminanti, inclusi ossidi, film organici e qualsiasi residuo di precedenti lavorazioni.

Tecniche come la mordenzatura acida, la sabbiatura o la lucidatura vengono utilizzate per creare una superficie incontaminata, essenziale per una corretta adesione del rivestimento.

Il PVD copia, non nasconde

È fondamentale capire che il PVD è un rivestimento a film sottile che replica perfettamente la trama della superficie sottostante. Non livella, riempie o nasconde graffi, imperfezioni o difetti.

Se si desidera una finitura PVD lucida, a specchio, la parte deve essere lucidata a specchio prima di essere rivestita. Allo stesso modo, una finitura spazzolata o satinata deve essere applicata prima al substrato per ottenere un risultato PVD opaco.

Fare la scelta giusta per il tuo materiale

Comprendere i requisiti di temperatura ti aiuta a determinare se il PVD è la scelta corretta per la tua applicazione specifica.

- Se il tuo obiettivo principale è rivestire parti in acciaio o titanio ad alta tolleranza: il PVD è una scelta eccellente, poiché il suo intervallo di temperatura è ben al di sotto del punto in cui altererebbe il trattamento termico o le dimensioni del materiale.

- Se il tuo obiettivo principale è aggiungere un rivestimento durevole a plastiche o zinco: la capacità del PVD di operare a temperature molto basse lo rende una delle poche opzioni di rivestimento ad alte prestazioni disponibili per questi materiali sensibili al calore.

- Se il tuo obiettivo principale è ottenere una finitura estetica impeccabile: la tua attenzione deve essere sulla preparazione della superficie pre-rivestimento, poiché lo strato PVD rispecchierà solo la qualità della superficie su cui è applicato.

In definitiva, la temperatura controllata del processo PVD lo rende uno strumento eccezionalmente versatile e preciso per migliorare la durabilità e le prestazioni di una vasta gamma di prodotti.

Tabella riassuntiva:

| Tipo di materiale | Intervallo di temperatura tipico del rivestimento PVD | Vantaggio chiave |

|---|---|---|

| Metalli (Acciaio, Titanio, Ottone) | 200°C - 400°C (400°F - 750°F) | Eccellente adesione senza compromettere il trattamento termico |

| Substrati sensibili al calore (Plastiche, Zinco) | 10°C - 200°C (50°F - 400°F) | Rivestimento durevole senza deformazioni o danni |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD durevole e preciso?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati per applicazioni di rivestimento superficiale. Sia che tu stia lavorando con metalli ad alta tolleranza o plastiche delicate, le nostre soluzioni possono aiutarti a ottenere risultati di rivestimento superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di rivestimento del tuo laboratorio e aiutarti a sfruttare tutta la versatilità della tecnologia PVD.

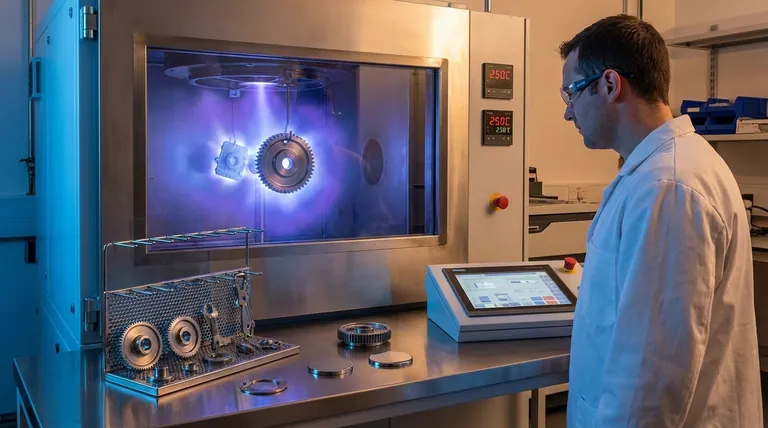

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati