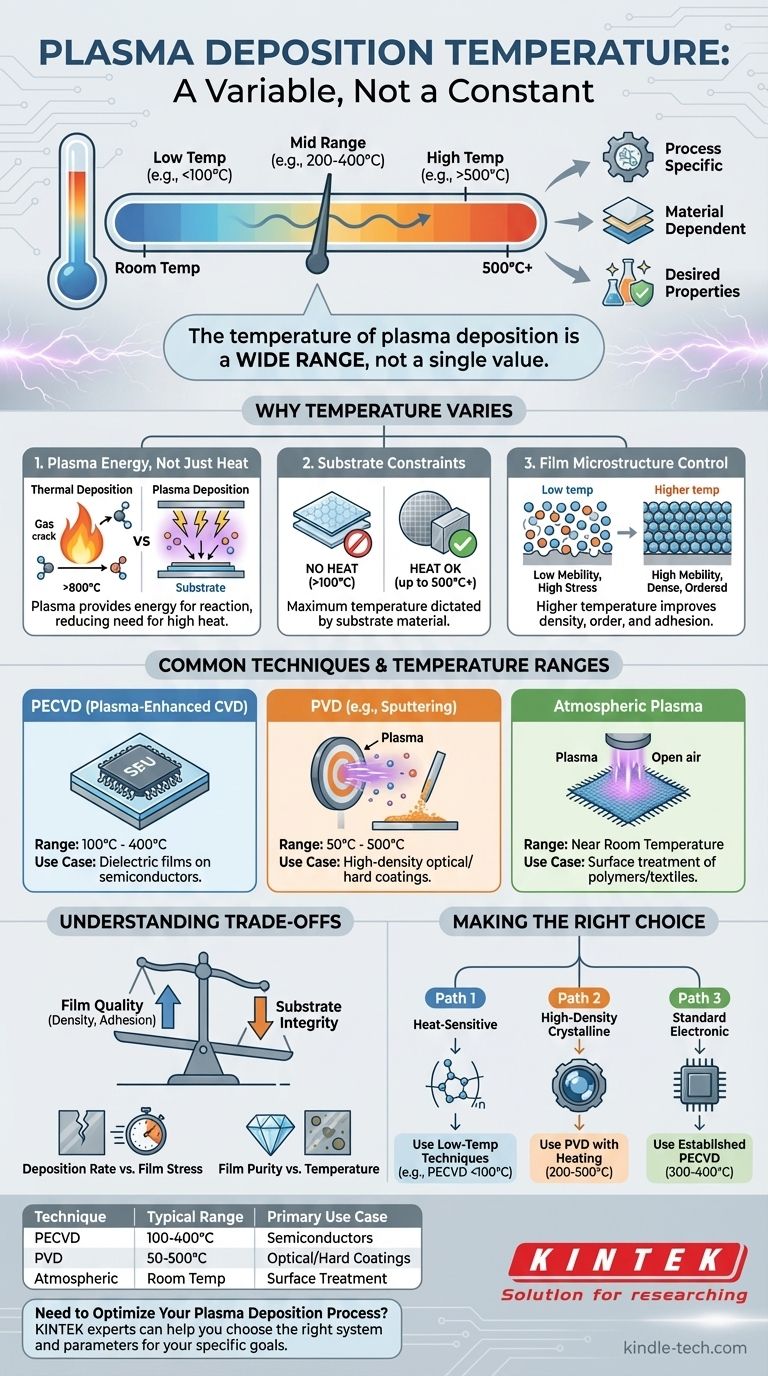

La temperatura della deposizione al plasma non è un valore singolo ma piuttosto un ampio intervallo che dipende interamente dal processo specifico, dal materiale depositato e dalle proprietà desiderate nel film finale. Mentre alcune tecniche operano vicino alla temperatura ambiente (25°C), altre utilizzano il riscaldamento del substrato fino a 500°C o più per controllare la struttura e la qualità del film. La chiave è che il plasma fornisce l'energia per la reazione, riducendo la necessità delle alte temperature tipiche dei metodi puramente termici.

Il vantaggio distintivo della deposizione al plasma è la sua capacità di depositare film di alta qualità a temperature del substrato significativamente inferiori rispetto ai metodi convenzionali come la deposizione chimica da vapore termica (CVD). Ciò consente il rivestimento di materiali termosensibili, ma la temperatura scelta rimane una leva critica per controllare le proprietà del film come densità, stress e adesione.

Perché la temperatura è una variabile, non una costante

Il principio fondamentale della deposizione al plasma è l'utilizzo di un gas energizzato (plasma) per guidare il processo di deposizione, piuttosto che affidarsi esclusivamente al calore elevato. Questo cambia radicalmente il ruolo della temperatura.

Il ruolo dell'energia del plasma

Nella deposizione termica tradizionale, sono necessarie alte temperature (spesso >800°C) per fornire energia sufficiente a scomporre i gas precursori e formare un film. Nella deposizione al plasma, le collisioni con elettroni e ioni energetici all'interno del plasma forniscono questa energia. Ciò significa che il substrato stesso non ha bisogno di essere riscaldato intensamente.

Il materiale del substrato è il vincolo primario

La temperatura massima consentita è quasi sempre dettata dal materiale del substrato. Il rivestimento di un polimero o di una plastica richiede un processo al di sotto della sua temperatura di transizione vetrosa, spesso inferiore a 100°C. Al contrario, la deposizione di un film su un wafer di silicio o un componente metallico consente l'uso di temperature molto più elevate per migliorare le proprietà del film.

La temperatura controlla la microstruttura del film

Anche quando non è richiesta per la reazione di base, la temperatura del substrato è uno strumento potente. Temperature più elevate conferiscono agli atomi depositati maggiore mobilità superficiale, consentendo loro di disporsi in un film più denso, più ordinato e meno stressato. Questa è una scelta deliberata fatta dagli ingegneri di processo per raggiungere specifici obiettivi di prestazione.

Tecniche comuni e i loro intervalli di temperatura

Diversi metodi di deposizione al plasma operano in regimi di temperatura distinti, ciascuno adatto a diverse applicazioni.

Deposizione chimica da vapore assistita da plasma (PECVD)

La PECVD è l'esempio classico di un processo a bassa temperatura. È ampiamente utilizzata nell'industria dei semiconduttori per depositare film dielettrici come il nitruro di silicio (SiN) e il biossido di silicio (SiO₂) su dispositivi che non possono sopportare calore elevato. Le temperature tipiche del substrato variano da 100°C a 400°C.

Deposizione fisica da vapore (PVD)

Processi come la sputtering a magnetron rientrano nella categoria PVD. Qui, il plasma viene utilizzato per bombardare un bersaglio, espellendo atomi che poi si depositano sul substrato. Sebbene il processo possa essere eseguito senza riscaldamento esterno ("temperatura ambiente"), è comune riscaldare il substrato da 50°C a 500°C per migliorare la densità e l'adesione del film, specialmente per rivestimenti ottici o duri.

Deposizione al plasma a pressione atmosferica

Questa tecnica emergente opera all'aria aperta, non in una camera a vuoto. Poiché è spesso utilizzata per il trattamento superficiale rapido di materiali termosensibili come tessuti e polimeri, funziona quasi sempre a temperatura quasi ambiente. L'obiettivo è tipicamente la modifica superficiale (ad esempio, il miglioramento della bagnabilità) piuttosto che la costruzione di un film spesso.

Comprendere i compromessi

La scelta di una temperatura di deposizione implica il bilanciamento di fattori contrastanti. Non si tratta semplicemente di "più basso è meglio".

Qualità del film vs. integrità del substrato

Il compromesso principale è tra il raggiungimento della massima qualità possibile del film (denso, stabile, buona adesione) e la conservazione dell'integrità del substrato. Temperature più elevate generalmente producono film migliori ma limitano la scelta dei materiali del substrato.

Velocità di deposizione vs. stress

Sebbene non sia sempre una relazione diretta, la temperatura può influenzare la velocità di deposizione. Ancora più importante, la deposizione a una temperatura troppo bassa può comportare film con un elevato stress interno, che può causare crepe o delaminazione nel tempo. Un leggero riscaldamento può aiutare a rilassare questo stress man mano che il film cresce.

Purezza vs. temperatura

Nella PECVD, i processi a bassa temperatura possono talvolta comportare l'incorporazione di elementi indesiderati, come l'idrogeno, nel film. Ciò può alterarne le proprietà elettriche o ottiche. L'aumento della temperatura può aiutare a eliminare queste impurità volatili durante la deposizione, portando a un film più puro.

Fare la scelta giusta per il vostro obiettivo

La vostra temperatura di deposizione ottimale è determinata dal vostro obiettivo primario e dai vincoli del materiale.

- Se il vostro obiettivo principale è il rivestimento di substrati termosensibili (come polimeri o plastiche): Dovete utilizzare tecniche a bassa temperatura come PECVD o plasma atmosferico, mantenendo la temperatura del processo al di sotto del punto di degradazione del materiale (spesso <100°C).

- Se il vostro obiettivo principale è ottenere film cristallini ad alta densità (per ottica o resistenza all'usura): Dovreste utilizzare un processo come PVD con riscaldamento deliberato del substrato, spesso tra 200°C e 500°C, purché il substrato possa tollerarlo.

- Se il vostro obiettivo principale è la deposizione di film elettronici standard (come SiN su silicio): Un processo PECVD ben consolidato nell'intervallo 300°C-400°C è lo standard industriale per bilanciare qualità e produttività.

In definitiva, la temperatura nella deposizione al plasma è un parametro di controllo critico utilizzato per adattare il risultato del processo alla vostra specifica applicazione.

Tabella riassuntiva:

| Tecnica | Intervallo di temperatura tipico | Caso d'uso primario |

|---|---|---|

| PECVD | 100°C - 400°C | Film dielettrici su semiconduttori |

| PVD (es. Sputtering) | 50°C - 500°C | Rivestimenti ottici/duri ad alta densità |

| Plasma atmosferico | Vicino alla temperatura ambiente | Trattamento superficiale di polimeri/tessuti |

Avete bisogno di ottimizzare il vostro processo di deposizione al plasma?

La scelta della giusta temperatura è fondamentale per la densità, l'adesione e le prestazioni del vostro film. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione al plasma. Possiamo aiutarvi a selezionare il sistema e i parametri giusti per raggiungere i vostri obiettivi specifici, sia che stiate rivestendo polimeri termosensibili o che abbiate bisogno di film cristallini di alta qualità.

Contattate i nostri esperti oggi stesso per discutere la vostra applicazione e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione