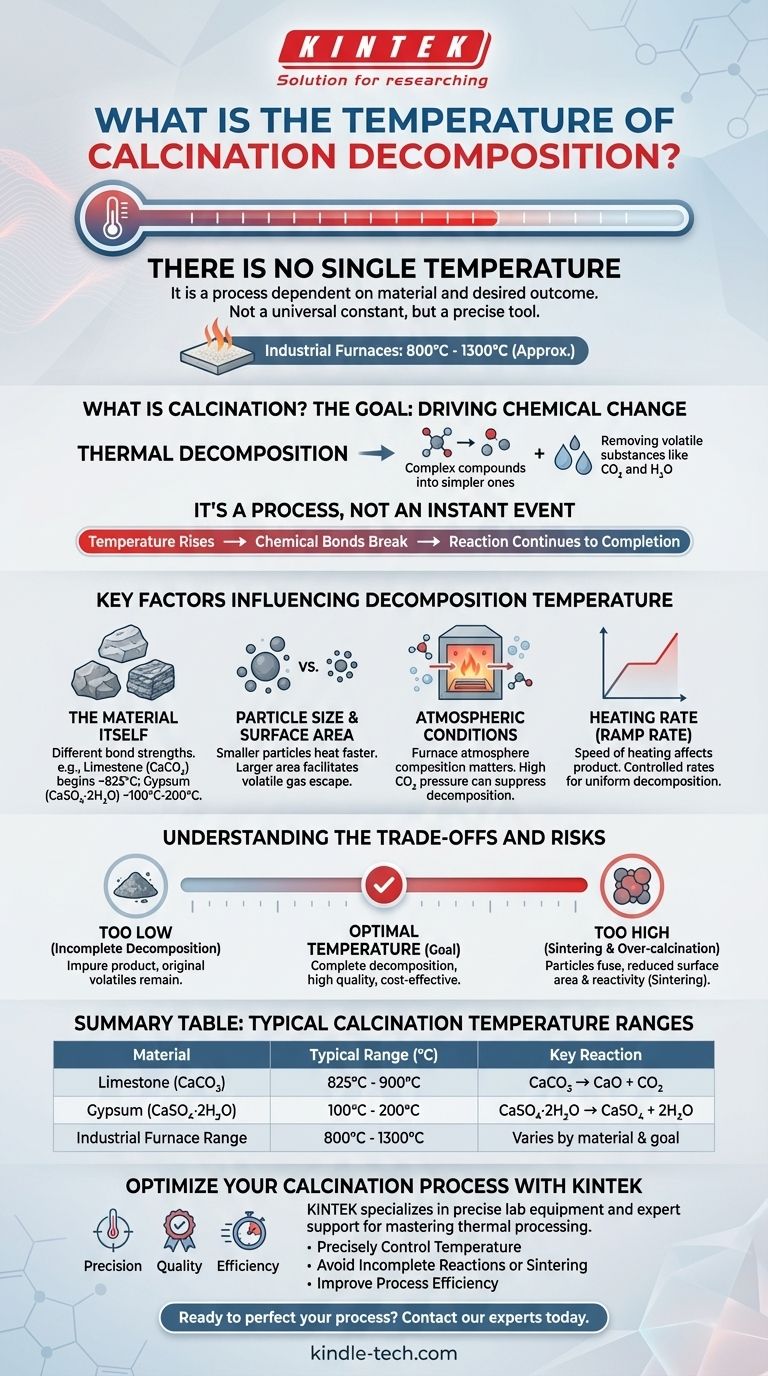

Non esiste una singola temperatura per la decomposizione per calcinazione. È un processo che avviene in un intervallo di temperature, interamente dipendente dal materiale specifico che viene riscaldato e dal risultato desiderato. Sebbene i forni industriali per calcinazione operino spesso tra 800°C e 1300°C, la temperatura di decomposizione effettiva per qualsiasi sostanza data è una proprietà fisica unica.

La temperatura di calcinazione non è una costante universale ma una variabile che deve essere controllata con precisione. La temperatura corretta è dettata dai legami chimici all'interno di un materiale specifico e dall'energia necessaria per romperli.

Cos'è la Calcinazione? Uno Sguardo più Approfondito

Per comprendere la temperatura, devi prima comprendere lo scopo del processo. La calcinazione è un trattamento termochimico utilizzato per indurre un cambiamento chimico in un materiale.

L'Obiettivo: Indurre il Cambiamento Chimico

L'obiettivo primario è la decomposizione termica, che comporta la scomposizione di un composto complesso in composti più semplici riscaldandolo.

Questo processo è più spesso utilizzato per rimuovere sostanze volatili che sono legate chimicamente all'interno della struttura cristallina del materiale, come l'anidride carbonica (CO₂) o l'acqua (H₂O).

È un Processo, Non un Evento Istantaneo

La decomposizione non avviene istantaneamente a un grado specifico. Man mano che la temperatura del materiale aumenta, raggiunge un punto in cui alcuni legami chimici diventano instabili e iniziano a rompersi.

Questo processo continua finché la temperatura viene mantenuta, fino a quando la reazione non è completa. La "temperatura di calcinazione" comunemente citata è la temperatura necessaria per portare a termine questa reazione a una velocità pratica.

Fattori Chiave che Influenzano la Temperatura di Decomposizione

La temperatura richiesta è una funzione di diverse variabili. Comprendere questi fattori è fondamentale per controllare qualsiasi processo di calcinazione.

Il Materiale Stesso

Questo è il fattore più significativo. Ogni materiale ha un punto di decomposizione diverso basato sulla forza dei suoi legami chimici.

Ad esempio, la decomposizione del calcare (carbonato di calcio, CaCO₃) in calce (CaO) e CO₂ inizia intorno agli 825°C. Al contrario, la rimozione dell'acqua legata chimicamente dal gesso (CaSO₄·2H₂O) avviene a temperature molto più basse, tipicamente tra 100°C e 200°C.

Dimensione delle Particelle e Superficie

Le particelle più piccole si riscaldano in modo più uniforme e rapido. Una superficie maggiore consente ai gas volatili come la CO₂ di fuoriuscire più facilmente, il che può facilitare un processo di decomposizione più efficiente a una temperatura leggermente inferiore o in meno tempo.

Condizioni Atmosferiche

La composizione dell'atmosfera del forno gioca un ruolo cruciale. Ad esempio, la presenza di un'elevata pressione parziale di CO₂ nel forno sopprimerà la decomposizione del carbonato di calcio, richiedendo una temperatura più elevata per far progredire la reazione.

Velocità di Riscaldamento (Ramp Rate)

La velocità con cui il materiale viene riscaldato alla temperatura target può influenzare le caratteristiche del prodotto finale. Una velocità di riscaldamento lenta e controllata consente spesso una decomposizione più completa e uniforme.

Comprendere i Compromessi e i Rischi

La scelta della temperatura sbagliata può portare al fallimento del processo, spreco di energia o un prodotto finale di bassa qualità.

Decomposizione Incompleta

Se la temperatura è troppo bassa o il tempo di riscaldamento è troppo breve, il materiale non si decomporrà completamente. Ciò si traduce in un prodotto impuro che contiene ancora i componenti volatili originali, vanificando lo scopo del processo.

Sinterizzazione e Sovracalcinazione

Se la temperatura è troppo alta, le particelle del materiale possono iniziare a fondersi insieme, un processo noto come sinterizzazione. Ciò riduce la superficie e la reattività del prodotto finale, il che è spesso altamente indesiderabile. Ad esempio, la calce sovracalcinata è meno reattiva e di qualità inferiore.

Energia e Costo

Temperature più elevate richiedono molta più energia, portando a costi operativi più alti. Ottimizzare il processo per utilizzare la temperatura efficace più bassa è un obiettivo chiave in qualsiasi applicazione industriale.

Determinare la Giusta Temperatura per la Tua Applicazione

La temperatura ideale è quella che raggiunge la decomposizione completa senza causare effetti collaterali indesiderati come la sinterizzazione, il tutto all'interno di un quadro economicamente sostenibile.

- Se il tuo obiettivo principale è produrre un materiale altamente reattivo (come la calce viva): Devi trovare la temperatura precisa che allontana tutta la CO₂ senza superare il punto in cui la sinterizzazione inizia a ridurre la superficie.

- Se il tuo obiettivo principale è semplicemente rimuovere l'acqua legata (disidratazione): La tua temperatura può essere probabilmente molto più bassa, mirata solo a rompere i legami specifici che trattengono le molecole d'acqua.

- Se il tuo obiettivo principale è massimizzare la produttività e l'efficienza dei costi: Dovrai bilanciare temperatura, tempo di riscaldamento e dimensione delle particelle per ottenere la minima qualità del prodotto accettabile nel minor tempo possibile.

In definitiva, una calcinazione di successo deriva dal trattare la temperatura non come un numero fisso, ma come uno strumento preciso per ottenere una specifica trasformazione del materiale.

Tabella Riepilogativa:

| Materiale | Intervallo di Temperatura di Calcinazione Tipico (°C) | Reazione di Decomposizione Chiave |

|---|---|---|

| Calcare (CaCO₃) | 825°C - 900°C | CaCO₃ → CaO + CO₂ |

| Gesso (CaSO₄·2H₂O) | 100°C - 200°C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Intervallo Forno Industriale | 800°C - 1300°C | Varia in base al materiale e all'obiettivo |

Ottimizza il Tuo Processo di Calcinazione con KINTEK

La scelta della corretta temperatura di calcinazione è fondamentale per ottenere una decomposizione completa, prevenire la sinterizzazione e controllare i costi energetici. La temperatura precisa dipende interamente dal tuo materiale specifico e dal risultato desiderato.

KINTEK è specializzata nella fornitura dell'attrezzatura da laboratorio precisa e del supporto esperto di cui hai bisogno per padroneggiare la tua lavorazione termica. Che tu stia decomponendo carbonati, disidratando gesso o sviluppando un nuovo materiale, i nostri forni ad alta temperatura e i nostri materiali di consumo sono progettati per un controllo esatto e la ripetibilità.

Ti aiutiamo a:

- Controllare Precisamente la Temperatura: Ottenere il profilo termico esatto richiesto per la decomposizione del tuo materiale specifico.

- Evitare Reazioni Incomplete o Sinterizzazione: Garantire un prodotto finale di alta qualità e reattivo.

- Migliorare l'Efficienza del Processo: Ottimizzare il consumo energetico e la produttività.

Pronto a perfezionare il tuo processo di calcinazione? Contatta oggi i nostri esperti di lavorazione termica per discutere la tua applicazione e trovare la soluzione ideale per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo