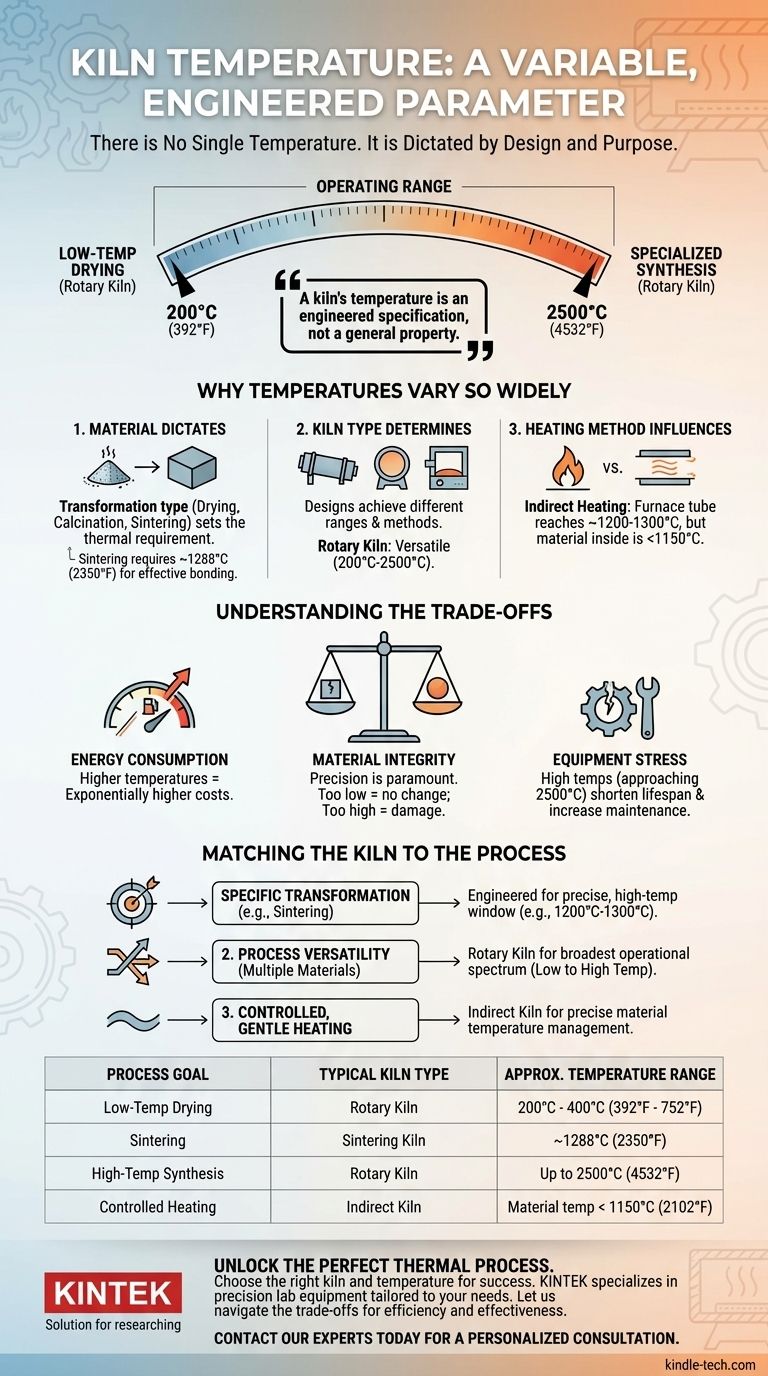

Non esiste una singola temperatura per una fornace. La temperatura operativa di una fornace non è un numero fisso ma un parametro altamente variabile dettato dal suo design e scopo industriale. Una versatile fornace rotante può operare ovunque da 200°C (392°F) per l'essiccazione a bassa temperatura fino a 2500°C (4532°F) per la sintesi di materiali specializzati, mentre una specifica fornace di sinterizzazione può essere progettata per operare a un massimo di 1288°C (2350°F).

La temperatura di una fornace è una specifica ingegnerizzata, non una proprietà generale. È determinata interamente dalla trasformazione fisica o chimica richiesta per il materiale in lavorazione e dal design specifico della fornace.

Perché le temperature delle fornaci variano così ampiamente

Comprendere lo scopo della fornace è la chiave per comprenderne la temperatura. Il calore è uno strumento utilizzato per forzare un cambiamento specifico in un materiale, e diversi cambiamenti richiedono diversi livelli di calore.

Il materiale detta la temperatura

La ragione principale dell'esistenza di una fornace è trasformare il materiale. Questo potrebbe essere essiccazione, calcinazione, sinterizzazione o induzione di una reazione chimica.

Ognuno di questi processi ha un requisito termico preciso. Ad esempio, la sinterizzazione—il processo di formazione di una massa solida di materiale tramite calore senza fonderlo—richiede una specifica alta temperatura, come 1288°C, per essere efficace.

Il tipo di fornace determina la capacità

Diversi design di fornaci sono costruiti per raggiungere diverse gamme di temperatura e metodi di riscaldamento.

Una fornace rotante è un cavallo di battaglia versatile, capace di supportare una gamma estremamente ampia di processi da 200°C a 2500°C. Questa adattabilità la rende adatta a molti settori e materiali diversi.

Riscaldamento diretto vs. indiretto

Il modo in cui viene applicato il calore influenza anche la temperatura operativa. In una fornace rotante indiretta, il tubo del forno stesso può raggiungere 1200-1300°C.

Tuttavia, il materiale all'interno del tubo, che viene riscaldato attraverso la parete del tubo, sarà a una temperatura leggermente inferiore, spesso inferiore a 1150°C. Questa distinzione è fondamentale per un controllo preciso del processo.

Comprendere i compromessi

Scegliere e far funzionare una fornace a una temperatura specifica comporta significativi compromessi tecnici ed economici. Non è semplicemente una questione di aumentare il calore.

Consumo energetico

L'energia richiesta per raggiungere e mantenere la temperatura di una fornace è un costo operativo primario. Temperature più elevate richiedono esponenzialmente più combustibile o elettricità, influenzando direttamente la redditività economica di un processo.

Integrità del materiale

La precisione è fondamentale. Se la temperatura è troppo bassa, la trasformazione chimica o fisica desiderata non avverrà. Se è troppo alta, il materiale può essere danneggiato, fuso o alterato in modi indesiderabili.

Stress dell'attrezzatura e durata

Operare all'estremità superiore del range di temperatura di una fornace, specialmente avvicinandosi ai 2500°C, pone un immenso stress termico e meccanico sul rivestimento refrattario e sui componenti strutturali della fornace. Ciò può ridurre la durata dell'attrezzatura e aumentare i costi di manutenzione.

Abbinare la fornace al processo

Per determinare la giusta temperatura, devi prima definire il tuo obiettivo. Obiettivi diversi richiedono approcci termici completamente diversi.

- Se il tuo obiettivo principale è una trasformazione specifica come la sinterizzazione: Hai bisogno di una fornace progettata per una finestra di alta temperatura precisa, spesso nell'intervallo 1200°C a 1300°C.

- Se il tuo obiettivo principale è la versatilità del processo per più materiali: Una fornace rotante offre lo spettro operativo più ampio, dall'essiccazione a bassa temperatura alla sintesi ad alta temperatura.

- Se il tuo obiettivo principale è un riscaldamento controllato e delicato: Una fornace indiretta consente una gestione precisa della temperatura del materiale che è separata dal calore di picco del forno.

In definitiva, la giusta temperatura della fornace è quella che raggiunge il risultato desiderato del materiale in modo sicuro, efficiente e affidabile.

Tabella riassuntiva:

| Obiettivo del processo | Tipo di fornace tipico | Intervallo di temperatura approssimativo |

|---|---|---|

| Essiccazione a bassa temperatura | Fornace rotante | 200°C - 400°C (392°F - 752°F) |

| Sinterizzazione | Fornace di sinterizzazione | ~1288°C (2350°F) |

| Sintesi ad alta temperatura | Fornace rotante | Fino a 2500°C (4532°F) |

| Riscaldamento controllato | Fornace indiretta | Temperatura materiale < 1150°C (2102°F) |

Sblocca il processo termico perfetto per i tuoi materiali

Scegliere la giusta fornace e temperatura operativa è fondamentale per il successo del tuo progetto, influenzando tutto, dalla qualità del prodotto ai costi energetici. La temperatura sbagliata può portare a reazioni incomplete, materiali danneggiati o risorse sprecate.

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di precisione su misura per le tue specifiche esigenze di lavorazione termica. Sia che tu richieda una versatile fornace rotante per molteplici applicazioni o un forno di sinterizzazione specializzato per un controllo preciso della temperatura, i nostri esperti possono aiutarti a selezionare la soluzione ideale.

Lascia che KINTEK sia il tuo partner nel riscaldamento di precisione. Ti aiuteremo a navigare tra i compromessi tra temperatura, consumo energetico e longevità dell'attrezzatura per garantire che il tuo processo sia efficiente ed efficace.

Contatta oggi i nostri esperti di elaborazione termica per una consulenza personalizzata e scopri la differenza KINTEK nell'eccellenza di laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità