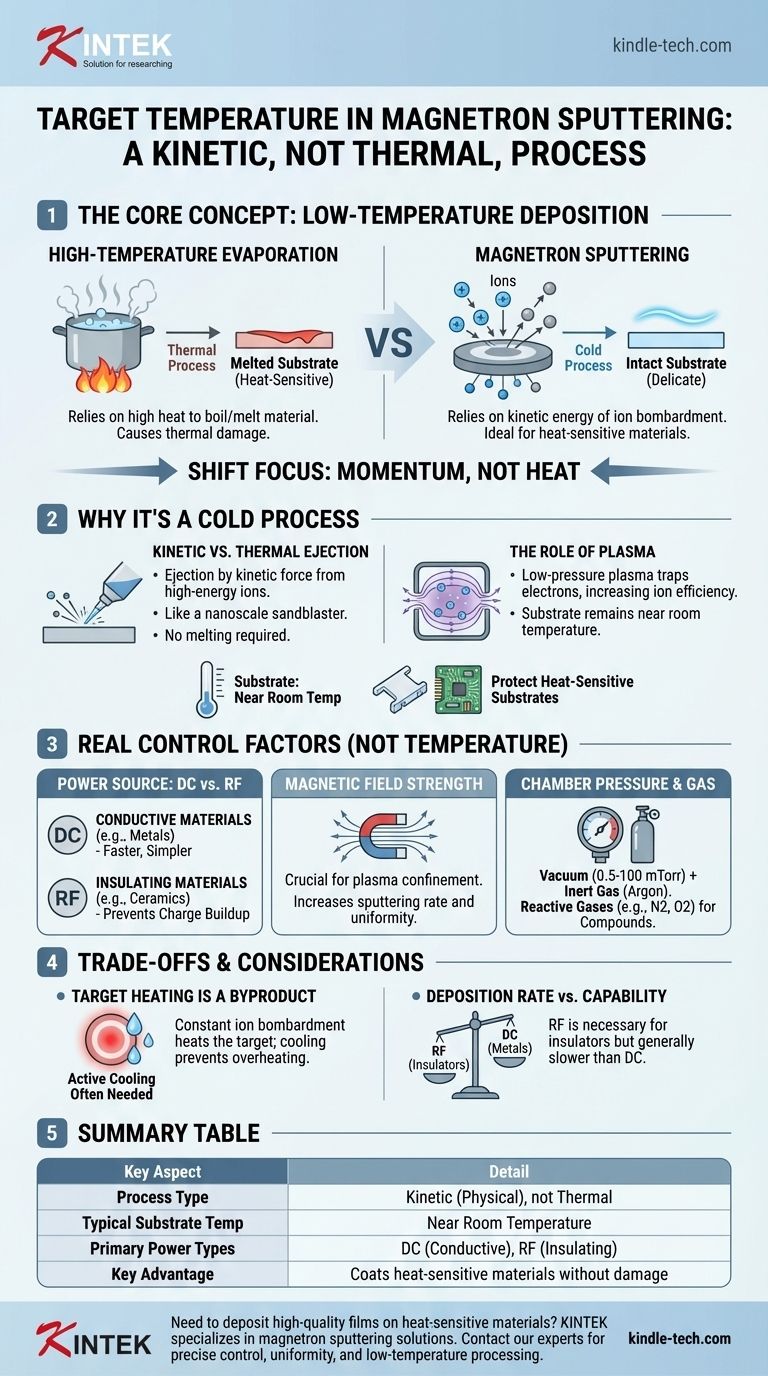

Per essere precisi, lo sputtering a magnetron non opera a una singola temperatura "target" universale. È invece fondamentalmente una tecnica di deposizione a bassa temperatura, che è uno dei suoi vantaggi più significativi. Questa caratteristica gli consente di rivestire materiali sensibili al calore come plastica o componenti elettronici senza causare i danni termici associati ai metodi di evaporazione ad alta temperatura.

Il concetto critico da comprendere è che lo sputtering a magnetron è un processo fisico, non termico. Il materiale viene espulso dal target grazie all'energia cinetica del bombardamento ionico, non per fusione o evaporazione. Questo è il motivo per cui è considerato un processo "a freddo", rendendolo ideale per rivestire substrati delicati e sensibili al calore.

Perché lo Sputtering è un Processo a Bassa Temperatura

Per comprendere il ruolo della temperatura, dobbiamo prima capire il meccanismo fondamentale dello sputtering. Il processo è governato dal trasferimento di quantità di moto, non dal calore.

Eiezione Cinetica vs. Termica

Nei processi termici come l'evaporazione, un materiale viene riscaldato fino a quando i suoi atomi non evaporano. Ciò richiede temperature estremamente elevate.

Lo sputtering a magnetron funziona come una sabbiatrice su scala nanometrica. I ioni ad alta energia provenienti da un plasma vengono accelerati verso il materiale del target, sbalzando fisicamente via gli atomi con forza cinetica.

Sebbene questo bombardamento generi un certo calore localizzato sulla superficie del target, l'intero processo non dipende da alte temperature ambiente per funzionare.

Il Ruolo del Plasma

Il processo di sputtering avviene all'interno di un plasma a bassa pressione. Un forte campo magnetico intrappola gli elettroni vicino al target, aumentando drasticamente l'efficienza della creazione di ioni.

Sono questi ioni ad alta energia a svolgere il lavoro. Tuttavia, il substrato da rivestire può rimanere a temperatura ambiente o vicina ad essa.

Protezione dei Substrati Sensibili al Calore

Questo ambiente a bassa temperatura è un vantaggio industriale fondamentale. Consente la deposizione di film metallici o ceramici durevoli e di elevata purezza su materiali che si scioglierebbero, si deformerebbero o verrebbero distrutti da altri metodi.

Quali Fattori Controllano Effettivamente il Processo?

Se la temperatura non è la variabile di controllo principale, la vostra attenzione dovrebbe concentrarsi sui parametri che influenzano direttamente il tasso di deposizione, la qualità del film e l'uniformità.

Sorgente di Alimentazione: CC vs. RF

Il tipo di alimentatore è una scelta fondamentale.

Lo sputtering CC (Corrente Continua) è più semplice, più veloce e più economico. Viene utilizzato esclusivamente per materiali target elettricamente conduttivi, come i metalli puri.

Lo sputtering RF (Radio Frequenza) utilizza un alimentatore CA per prevenire l'accumulo di carica. Ciò lo rende essenziale per lo sputtering di materiali elettricamente isolanti (dielettrici), come le ceramiche.

Intensità del Campo Magnetico

Come notato nella progettazione del sistema, l'intensità del campo magnetico è cruciale. Un campo magnetico più forte e ben progettato confina il plasma più efficacemente vicino al target.

Ciò aumenta direttamente il tasso di sputtering e aiuta a garantire che il target si eroda uniformemente, il che migliora l'uniformità del rivestimento finale.

Pressione della Camera e Gas

Il processo avviene in una camera a vuoto riempita con una piccola quantità di gas inerte, tipicamente Argon.

La pressione della camera (da 0,5 a 100 mTorr) influisce sull'energia degli ioni e sul modo in cui gli atomi sputerati viaggiano verso il substrato. L'aggiunta di gas reattivi come azoto o ossigeno consente la creazione di film composti come nitruri o ossidi.

Comprendere i Compromessi e le Considerazioni

Sebbene sia un processo a bassa temperatura, ci sono comunque considerazioni termiche e altri limiti da tenere a mente.

Il Riscaldamento del Target Può Ancora Verificarsi

Il bombardamento ionico costante e ad alta energia riscalda il materiale del target stesso. Nelle applicazioni ad alta potenza, il target spesso richiede un raffreddamento ad acqua attivo per evitare che si surriscaldi, si crepi o si fonda.

La distinzione chiave è che questo è un sottoprodotto del processo, non il meccanismo trainante.

Tassi di Deposizione

Esiste un compromesso tra la capacità del materiale e la velocità. Lo sputtering RF, sebbene necessario per gli isolanti, ha generalmente un tasso di deposizione inferiore rispetto al processo di sputtering CC più efficiente per i metalli.

Costo e Complessità

I sistemi di sputtering CC sono tipicamente più semplici ed economici. Gli alimentatori RF e le reti di adattamento necessarie per i materiali isolanti aggiungono costi e complessità significativi al sistema, rendendo lo sputtering RF più adatto per le applicazioni in cui è l'unica opzione praticabile.

Prendere la Scelta Giusta per la Tua Applicazione

La "temperatura" è una conseguenza del processo, non un'impostazione. La tua attenzione dovrebbe essere rivolta all'abbinamento della tecnica di sputtering al tuo materiale e obiettivo.

- Se la tua attenzione principale è il rivestimento ad alta velocità di metalli conduttivi: lo sputtering a magnetron CC è la scelta più efficiente ed economica.

- Se la tua attenzione principale è il rivestimento di materiali isolanti (come ceramiche o vetro): lo sputtering a magnetron RF è il metodo richiesto per evitare l'accumulo di carica elettrica sul target.

- Se la tua attenzione principale è la protezione di un substrato sensibile al calore (come un polimero): la natura intrinsecamente a bassa temperatura dello sputtering a magnetron lo rende un candidato eccellente.

- Se la tua attenzione principale è la creazione di una lega o di un film composto preciso: lo sputtering congiunto da più target o l'introduzione di gas reattivi ti offre un controllo preciso sulla composizione del film.

In definitiva, comprendere che lo sputtering è governato dall'energia cinetica, non dal calore elevato, è la chiave per sfruttare la sua notevole versatilità.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio |

|---|---|

| Tipo di Processo | Cinetico (Fisico), non Termico |

| Temperatura Tipica del Substrato | Vicino alla Temperatura Ambiente |

| Tipi di Alimentazione Principali | CC (per materiali conduttivi), RF (per materiali isolanti) |

| Vantaggio Principale | Riveste materiali sensibili al calore senza danni termici |

Hai bisogno di depositare film di alta qualità su materiali sensibili al calore? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, offrendo soluzioni di sputtering a magnetron che forniscono un controllo preciso, un'eccellente uniformità del film e l'elaborazione a bassa temperatura essenziale per substrati delicati come polimeri ed elettronica. Contatta oggi i nostri esperti per trovare il sistema di sputtering ideale per le esigenze specifiche del tuo laboratorio e i requisiti dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni