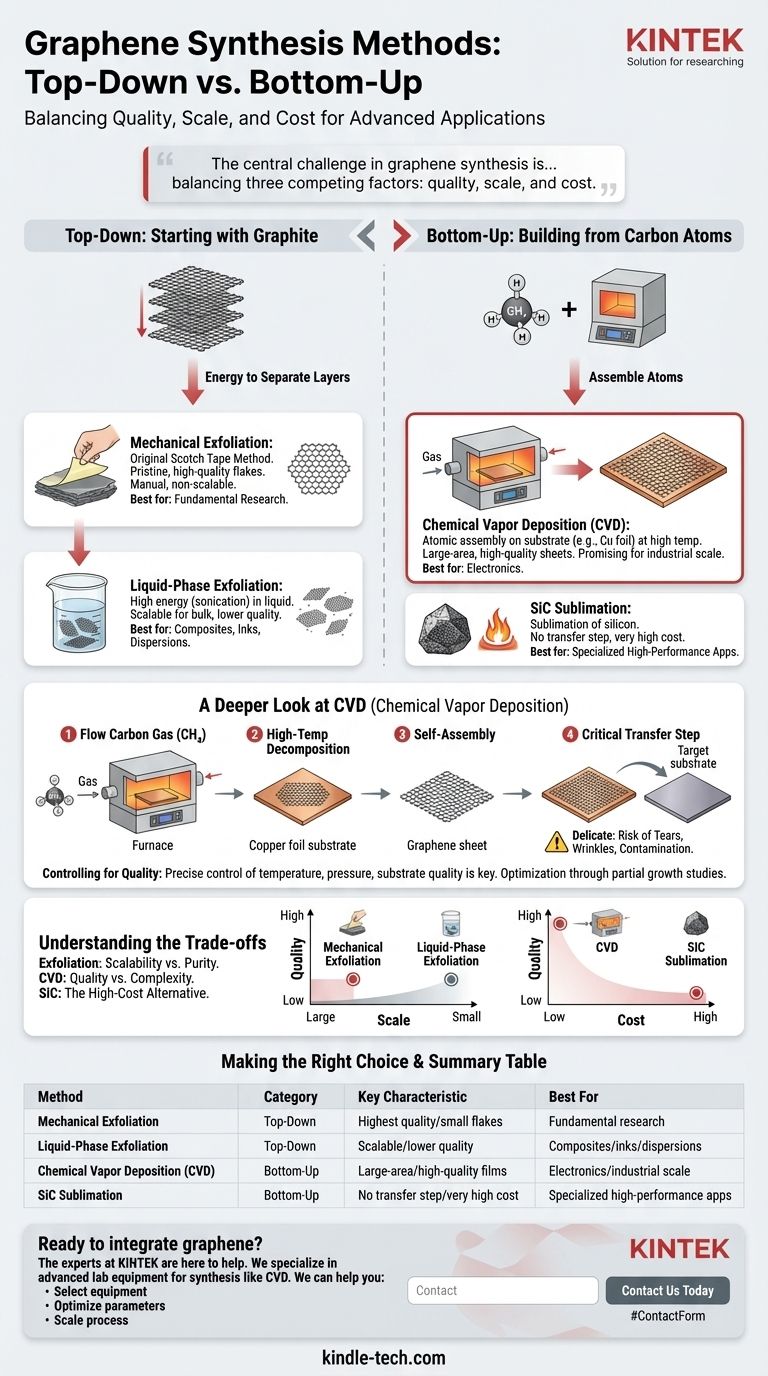

In sostanza, tutte le tecniche di sintesi del grafene rientrano in due categorie fondamentali: metodi top-down che partono dalla grafite e la scompongono, e metodi bottom-up che costruiscono il grafene a partire da singoli atomi di carbonio. Sebbene esistano molte varianti, il metodo più importante per produrre grafene di alta qualità e su larga area adatto all'elettronica è la deposizione chimica da fase vapore (CVD), un approccio bottom-up.

La sfida centrale nella sintesi del grafene non è semplicemente crearlo, ma bilanciare tre fattori in competizione: qualità, scala e costo. Mentre la semplice esfoliazione può produrre scaglie incontaminate per la ricerca, solo metodi come la CVD possono produrre i fogli grandi e uniformi richiesti per le applicazioni avanzate.

Le Due Filosofie Centrali: Top-Down contro Bottom-Up

Ogni metodo di sintesi inizia con uno di due punti di partenza distinti. Comprendere questa divisione è il primo passo per cogliere i compromessi coinvolti.

Top-Down: Partire dalla Grafite

Questo approccio è fondamentalmente distruttivo. Si parte dalla grafite massiva, essenzialmente una pila di innumerevoli strati di grafene, e si usa l'energia per separare tali strati.

Il metodo top-down più noto è l'esfoliazione meccanica. Questo è il metodo originale del "nastro adesivo", in cui un nastro adesivo stacca strati da un cristallo di grafite. Produce scaglie di grafene eccezionalmente di alta qualità e prive di difetti.

Tuttavia, l'esfoliazione meccanica non è scalabile ed è quindi limitata alla ricerca fondamentale.

Un altro metodo comune è l'esfoliazione in fase liquida. In questo processo, la grafite viene immersa in un liquido e sottoposta ad alta energia (come la sonicazione) per rompere gli strati. Questo è migliore per la produzione di massa, ma spesso si traduce in scaglie più piccole con qualità elettrica inferiore.

Bottom-Up: Costruire da Atomi di Carbonio

Questo approccio è fondamentalmente costruttivo. Si parte da una fonte di atomi di carbonio, tipicamente un gas, e li si assembla in un singolo foglio continuo di grafene su un substrato.

Il metodo bottom-up dominante è la deposizione chimica da fase vapore (CVD). È ampiamente considerata la tecnica più promettente per la produzione su scala industriale di grafene di alta qualità.

Esistono altri metodi bottom-up, come la sublimazione del carburo di silicio (SiC) o la scarica ad arco, ma la CVD offre il miglior equilibrio tra qualità e scalabilità per la maggior parte delle applicazioni.

Uno Sguardo Più Approfondito alla Deposizione Chimica da Fase Vapore (CVD)

A causa della sua importanza per l'elettronica di prossima generazione, il processo CVD merita un esame più attento. È un processo altamente controllato di assemblaggio atomico.

Come Funziona la CVD

Il processo prevede il flusso di un gas contenente carbonio, più comunemente metano (CH₄), in un forno ad alta temperatura.

All'interno del forno si trova un substrato metallico, tipicamente un sottile foglio di rame (Cu). Ad alte temperature, il metano si decompone e gli atomi di carbonio si depositano sulla superficie del rame, auto-assemblandosi in un foglio continuo di grafene spesso un singolo atomo.

La Fase Critica di Trasferimento

Il grafene cresciuto sul foglio di rame deve quindi essere trasferito su un substrato di destinazione (come silicio o plastica flessibile) per essere utilizzato in un dispositivo. Questo processo di trasferimento è delicato e può introdurre strappi, rughe o contaminazione, il che rimane una sfida ingegneristica significativa.

Controllo per la Qualità

La qualità finale del film di grafene dipende fortemente da un controllo preciso dei parametri di sintesi. Fattori come la temperatura, la pressione del gas e la qualità del substrato influenzano tutti il prodotto finale.

I ricercatori utilizzano tecniche come gli "studi di crescita parziale" — interrompendo il processo prima che si formi un film completo — per studiare come nucleano e crescono i singoli cristalli di grafene. Questo li aiuta a ottimizzare le condizioni per ridurre al minimo i difetti e creare un film più perfetto.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto; ognuno comporta compromessi intrinseci.

Esfoliazione: Scalabilità contro Purezza

L'esfoliazione meccanica fornisce la forma più pura di grafene, ma è un processo manuale che produce scaglie minuscole e posizionate casualmente. È impossibile scalarla per la produzione. L'esfoliazione in fase liquida è scalabile per materiali sfusi come inchiostri o compositi, ma le scaglie risultanti sono meno incontaminate.

CVD: Qualità contro Complessità

La CVD produce i film di alta qualità e su larga area necessari per l'elettronica. Tuttavia, richiede attrezzature specializzate e costose, alte temperature e una complessa fase di trasferimento che può compromettere la qualità finale e aumentare i costi.

Sublimazione di SiC: L'Alternativa ad Alto Costo

Il riscaldamento del carburo di silicio a temperature estreme fa sì che il silicio sublimi, lasciando uno strato di grafene direttamente sul wafer. Ciò evita una fase di trasferimento, ma è proibitivamente costoso per tutte le applicazioni tranne quelle più specializzate e ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il miglior metodo di sintesi dipende interamente dalla tua applicazione finale.

- Se la tua attenzione principale è la ricerca fondamentale: L'esfoliazione meccanica fornisce le scaglie prive di difetti e di altissima qualità per esperimenti su scala di laboratorio.

- Se la tua attenzione principale è l'elettronica su larga area: La deposizione chimica da fase vapore (CVD) è il metodo più promettente per produrre film di grafene continui e di alta qualità.

- Se la tua attenzione principale è la creazione di compositi, inchiostri o dispersioni: L'esfoliazione in fase liquida è un metodo economicamente vantaggioso per la produzione di massa di scaglie di grafene dove le proprietà elettriche incontaminate non sono la priorità assoluta.

In definitiva, il metodo di sintesi ideale è dettato dal bilanciamento specifico di qualità, scala e costo richiesto dalla tua applicazione.

Tabella Riassuntiva:

| Metodo | Categoria | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Qualità più elevata, scaglie piccole | Ricerca fondamentale |

| Esfoliazione in Fase Liquida | Top-Down | Scalabile, qualità inferiore | Compositi, inchiostri, dispersioni |

| Deposizione Chimica da Fase Vapore (CVD) | Bottom-Up | Film su larga area, alta qualità | Elettronica, scala industriale |

| Sublimazione di SiC | Bottom-Up | Nessuna fase di trasferimento, costo molto elevato | Applicazioni specializzate ad alte prestazioni |

Pronto a integrare il grafene nella tua ricerca o sviluppo di prodotto?

Scegliere il metodo di sintesi giusto è fondamentale per raggiungere i tuoi obiettivi di qualità, scala e budget. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la sintesi di materiali all'avanguardia, inclusi processi come la CVD.

Possiamo aiutarti a:

- Selezionare le attrezzature giuste per la tua specifica applicazione del grafene.

- Ottimizzare i parametri di sintesi per risultati superiori.

- Scalare il tuo processo dalla ricerca alla produzione.

Contattaci oggi utilizzando il modulo sottostante per discutere come le nostre soluzioni possono accelerare la tua innovazione con il grafene e altri materiali avanzati.

Guida Visiva

Prodotti correlati

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Omogeneizzatore sterile a battitura per omogeneizzazione e dispersione di tessuti

Domande frequenti

- Quali sono i 5 impatti negativi delle miniere di diamanti sull'ambiente? Il costo ambientale nascosto dell'estrazione di diamanti

- Quali sono i problemi ambientali legati all'estrazione dei diamanti? Scopri il vero costo ecologico e umano

- Qual è l'impronta di carbonio dell'estrazione di diamanti? Scoprire il vero costo ambientale ed etico

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- Quali sono le materie prime per i diamanti CVD? Un seme, un gas e la scienza della crescita dei cristalli.