In breve, lo spessore di un film sottile è uno dei suoi parametri di progettazione più critici. Questa singola dimensione, spesso misurata in nanometri, detta direttamente le proprietà fisiche del film e, di conseguenza, la sua funzione ultima. Che si tratti di un rivestimento antiriflesso per lenti, di un chip semiconduttore o di un pannello solare, controllare lo spessore equivale a controllare le prestazioni del prodotto finale.

Il significato fondamentale dello spessore di un film sottile è che non è semplicemente una misurazione geometrica; è una proprietà fondamentale che governa l'interazione del film con la luce, l'elettricità e il suo ambiente. Padroneggiare lo spessore significa padroneggiare la funzione del dispositivo.

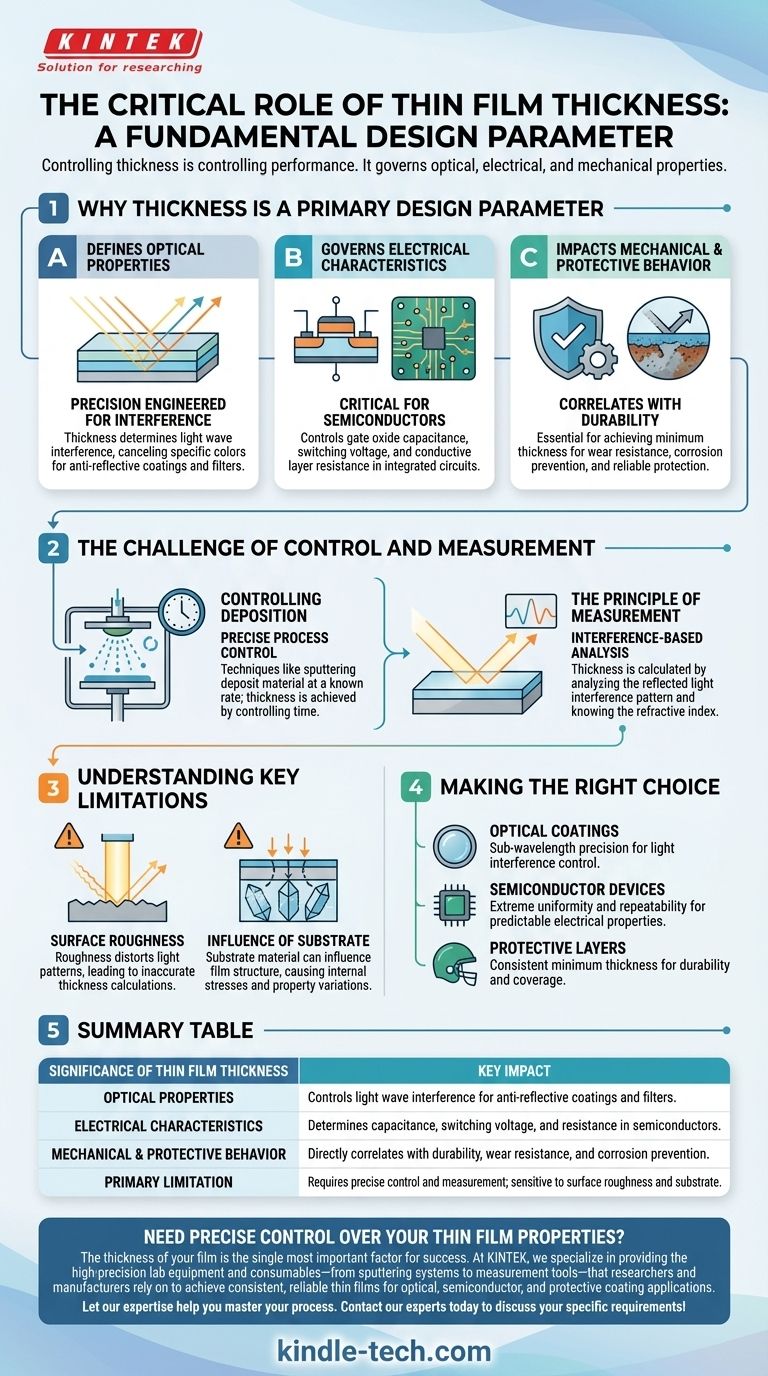

Perché lo spessore è un parametro di progettazione primario

Le proprietà di un film sottile finito sono determinate dal materiale del substrato, dalla tecnica di deposizione utilizzata e, soprattutto, dallo spessore finale del film. Anche una variazione di pochi nanometri può alterare drasticamente il risultato.

Definisce le proprietà ottiche

Molte applicazioni ottiche, come i rivestimenti per lenti, si basano sul principio dell'interferenza delle onde luminose.

Lo spessore del film è precisamente ingegnerizzato per essere una frazione della lunghezza d'onda della luce. Ciò fa sì che le onde luminose che si riflettono sulle superfici superiore e inferiore del film interferiscano tra loro, annullando colori specifici e riducendo la riflessione.

Governa le caratteristiche elettriche

Nella produzione di semiconduttori, i film sottili sono tutto. Lo spessore di uno strato di ossido di gate in un transistor, ad esempio, controlla direttamente la sua capacità e la tensione necessaria per accenderlo o spegnerlo.

Allo stesso modo, lo spessore degli strati conduttivi determina la loro resistenza elettrica, un fattore critico per l'efficienza e la velocità di un circuito integrato.

Influisce sul comportamento meccanico e protettivo

Per applicazioni come le barriere protettive su utensili o impianti medici, lo spessore è direttamente correlato alla durabilità, alla resistenza all'usura e alla capacità di prevenire la corrosione.

Raggiungere uno spessore minimo specifico con una copertura uniforme è essenziale per garantire che il film svolga la sua funzione protettiva in modo affidabile per tutta la durata del prodotto.

La sfida del controllo e della misurazione

Poiché lo spessore è così critico, i processi per crearlo e misurarlo devono essere eccezionalmente precisi. Le tecniche di deposizione sono controllate per creare film che vanno da pochi angstrom (decimi di nanometro) a molti micron.

Controllo della deposizione

Processi come la sputtering (polverizzazione catodica) comportano la deposizione di materiale a una velocità nota e costante. Lo spessore desiderato si ottiene semplicemente eseguendo il processo per un tempo preciso prima di togliere l'alimentazione alla sorgente.

Questo livello di controllo è fondamentale per ottenere risultati ripetibili nella produzione ad alto volume.

Il principio della misurazione

Lo spessore viene spesso verificato analizzando il modello di interferenza luminosa riflesso dal film. Osservando i picchi e le valli nello spettro luminoso e conoscendo l'indice di rifrazione del materiale, gli ingegneri possono calcolare lo spessore con elevata precisione.

Questo metodo non distruttivo fornisce il feedback cruciale necessario per garantire che il processo di deposizione funzioni come previsto.

Comprendere le limitazioni chiave

Sebbene l'obiettivo sia il controllo perfetto, fattori del mondo reale introducono complessità e potenziale di errore. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

L'impatto della rugosità superficiale

La tecnica di misurazione basata sull'interferenza si basa su superfici lisce e uniformi per funzionare correttamente.

Se la superficie del film o il substrato sottostante è ruvida, può distorcere il modello di luce riflessa. Questa distorsione porta a calcoli di spessore imprecisi e inaffidabili, rendendo difficile il controllo del processo.

L'influenza del substrato

Le proprietà di un film sottile non sono create nel vuoto. Il materiale del substrato sottostante può influenzare il modo in cui gli atomi del film si dispongono durante la deposizione.

Ciò può causare stress interni o variazioni strutturali all'interno del film che interagiscono con il suo spessore, modificandone sottilmente le caratteristiche finali.

Fare la scelta giusta per il tuo obiettivo

Il livello di precisione richiesto per lo spessore del film dipende interamente dall'applicazione.

- Se il tuo obiettivo principale sono i rivestimenti ottici: La tua massima priorità è raggiungere una precisione sub-lunghezza d'onda per controllare l'interferenza della luce per colori specifici.

- Se il tuo obiettivo principale sono i dispositivi semiconduttori: Hai bisogno di estrema uniformità e ripetibilità per garantire proprietà elettriche prevedibili su milioni di transistor.

- Se il tuo obiettivo principale sono gli strati protettivi o barriera: Il tuo obiettivo è raggiungere uno spessore minimo richiesto in modo coerente per durabilità e copertura, dove lievi variazioni possono essere accettabili.

In definitiva, controllare lo spessore di un film sottile è la leva principale che hai per definire e ottimizzare la sua funzione.

Tabella riassuntiva:

| Significato dello spessore del film sottile | Impatto chiave |

|---|---|

| Proprietà ottiche | Controlla l'interferenza delle onde luminose per rivestimenti e filtri antiriflesso. |

| Caratteristiche elettriche | Determina capacità, tensione di commutazione e resistenza nei semiconduttori. |

| Comportamento meccanico e protettivo | Correlato direttamente a durabilità, resistenza all'usura e prevenzione della corrosione. |

| Limitazione primaria | Richiede controllo e misurazione precisi; sensibile alla rugosità superficiale e al substrato. |

Hai bisogno di un controllo preciso sulle proprietà del tuo film sottile? Lo spessore del tuo film è il fattore più importante per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta precisione—dai sistemi di sputtering agli strumenti di misurazione—su cui ricercatori e produttori fanno affidamento per ottenere film sottili coerenti e affidabili per applicazioni ottiche, semiconduttori e rivestimenti protettivi. Lascia che la nostra esperienza ti aiuti a padroneggiare il tuo processo. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è la deposizione di film sottili tramite CVD? La guida definitiva ai rivestimenti ad alte prestazioni

- Come viene depositato il metallo su una superficie tramite deposizione a sputtering? Una guida al rivestimento di film sottili di alta qualità

- Quali sono le tre fasi principali del processo di deposizione chimica da vapore? Padroneggia il CVD per una qualità superiore dei film sottili

- Quali sono i metodi di preparazione dei CNT? Una guida alla scarica ad arco, all'ablazione laser e al CVD

- Qual è l'intervallo di temperatura per la LPCVD? Una guida ai parametri di processo per materiale

- Cos'è il metodo di deposizione per sputtering a magnetron? Una guida al rivestimento di film sottili ad alte prestazioni

- Qual è la sintesi chimica del grafene? Una guida alla creazione di fogli di alta qualità tramite CVD

- Quali sono le tecniche di deposizione di film sottili? Scegli il metodo giusto per la tua applicazione