Nei processi di deposizione, il ruolo principale di un vuoto è creare un ambiente ultra-pulito e controllato con precisione. Evacuando una camera, rimuoviamo sistematicamente i gas atmosferici e altri contaminanti. Questo atto di rimozione è fondamentale per garantire la purezza del film finale e consentire un controllo preciso sulla pressione, la composizione e il flusso dei gas necessari per la deposizione stessa.

La funzione di un vuoto non è semplicemente creare il vuoto, ma stabilire un controllo assoluto sul mondo microscopico. Rimuovendo l'interferenza atmosferica, si ottiene la capacità di dettare la purezza, la struttura e l'uniformità di un film, cosa impossibile in condizioni atmosferiche normali.

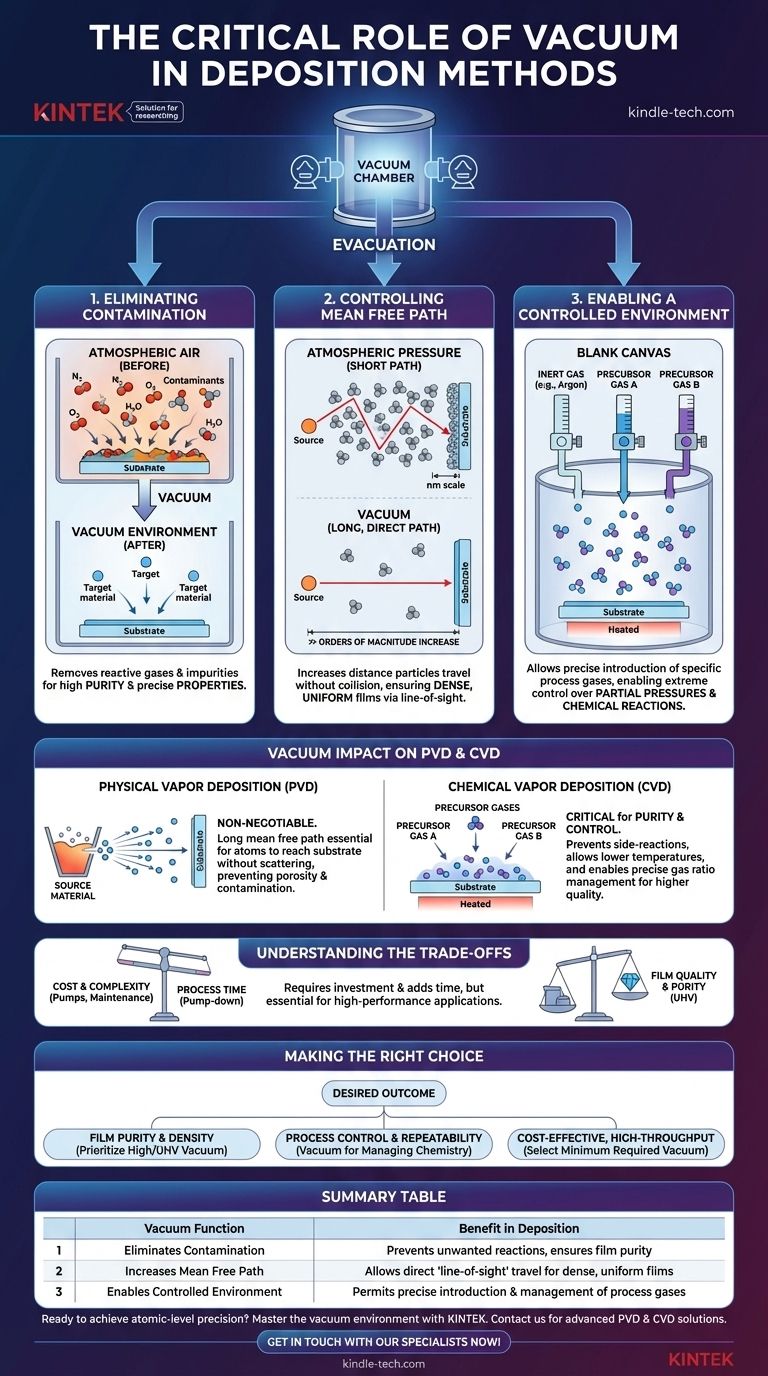

Scopo fondamentale del vuoto

Un vuoto è il punto di partenza necessario per quasi tutte le deposizioni di film sottili di alta qualità. Affronta diverse sfide fondamentali di fisica e chimica che altrimenti renderebbero il processo inaffidabile o impossibile.

Eliminazione della contaminazione

L'aria atmosferica è una miscela densa di gas, principalmente azoto e ossigeno, insieme a vapore acqueo e altri elementi in traccia. Questi sono contaminanti altamente reattivi.

Se lasciate nella camera, queste molecole atmosferiche bombarderebbero il substrato e reagirebbero con il materiale in deposizione. Ciò crea ossidi e nitruri indesiderati, compromettendo la purezza e alterando le proprietà elettriche, ottiche o meccaniche previste del film.

Controllo del cammino libero medio

Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. A pressione atmosferica, questa distanza è incredibilmente breve, su scala nanometrica.

Nel vuoto, la densità delle particelle è drasticamente ridotta, aumentando il cammino libero medio di molti ordini di grandezza. Ciò consente agli atomi sputerati o evaporati da una sorgente di viaggiare in linea retta e ininterrotta fino al substrato. Questo viaggio in "linea di vista" è fondamentale per creare film densi e uniformi.

Abilitare un ambiente di processo controllato

Una volta rimossi i gas atmosferici indesiderati, la camera diventa una tela bianca. Ciò consente l'introduzione precisa di gas di processo specifici.

Che si tratti di un gas inerte di elevata purezza come l'Argon per un plasma di sputtering o di una miscela di gas precursori per la deposizione chimica da fase vapore (CVD), il vuoto assicura che le uniche molecole presenti siano quelle che si sono introdotte intenzionalmente. Ciò consente un controllo estremo sulle pressioni parziali e sulle reazioni chimiche.

Come il vuoto influisce sui processi di deposizione

I principi di purezza e controllo si applicano a tutti i metodi di deposizione sotto vuoto, ma la loro importanza specifica varia leggermente tra le due categorie principali: deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD).

Nella deposizione fisica da fase vapore (PVD)

I metodi PVD, come lo sputtering e l'evaporazione, comportano l'espulsione fisica o l'ebollizione di atomi da un materiale sorgente, che poi viaggiano verso il substrato.

Un vuoto è irrinunciabile per la PVD. Il lungo cammino libero medio è essenziale affinché gli atomi sorgente raggiungano il substrato senza essere dispersi dalle molecole d'aria. Senza di esso, il tasso di deposizione crollerebbe e il film risultante sarebbe poroso e pesantemente contaminato.

Nella deposizione chimica da fase vapore (CVD)

La CVD comporta l'introduzione di gas precursori che reagiscono su un substrato riscaldato per formare il film desiderato. Sebbene alcuni processi CVD possano avvenire a pressione atmosferica (APCVD), le applicazioni ad alte prestazioni si basano su un vuoto.

In un processo CVD basato sul vuoto, il vantaggio principale è la purezza e il controllo. L'eliminazione dell'aria previene reazioni secondarie indesiderate. Consente inoltre temperature di processo molto più basse e un controllo preciso sul flusso e sul rapporto dei gas precursori, portando a film più uniformi e di qualità superiore.

Comprendere i compromessi

Sebbene essenziale, l'implementazione di un sistema a vuoto introduce le proprie sfide ingegneristiche ed economiche che rappresentano un compromesso critico.

Costo e complessità

I sistemi a vuoto sono complessi e costosi. Richiedono una serie di pompe (pompe di pre-vuoto e pompe ad alto vuoto), insieme a manometri, valvole e guarnizioni sofisticate. La manutenzione di questi sistemi è un costo operativo significativo.

Tempo di processo (Produttività)

Evacuare una camera al livello di pressione desiderato, noto come tempo di pompaggio, non è istantaneo. Ciò aggiunge una quantità significativa di tempo a ogni ciclo di deposizione, il che può rappresentare un collo di bottiglia negli ambienti di produzione ad alta produttività.

Il "livello" di vuoto richiesto

Non tutti i processi richiedono lo stesso livello di vuoto. Un semplice rivestimento metallico tramite sputtering potrebbe richiedere solo un vuoto basso o medio. Al contrario, la crescita di un film semiconduttore monocristallino perfetto per un microprocessore di fascia alta richiede un vuoto ultra-elevato (UHV) per ottenere la purezza necessaria. Il livello di vuoto richiesto è sempre un compromesso tra la qualità del film, il costo e il tempo di processo.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto e l'enfasi che vi si pone dovrebbero essere direttamente collegati al risultato desiderato del tuo film.

- Se la tua attenzione principale è la purezza e la densità del film: Devi dare priorità a un vuoto elevato o ultra-elevato per ridurre al minimo la contaminazione da gas residui e massimizzare il cammino libero medio.

- Se la tua attenzione principale è il controllo del processo e la ripetibilità: Il vuoto è il tuo strumento chiave per gestire le pressioni parziali e garantire che la chimica in fase gassosa sia identica da una corsa all'altra.

- Se la tua attenzione principale è un rivestimento economicamente vantaggioso e ad alta produttività: Dovresti selezionare il livello minimo di vuoto che raggiunge le specifiche del film target per ridurre il tempo di pompaggio e i costi delle apparecchiature.

In definitiva, padroneggiare l'ambiente a vuoto significa padroneggiare l'arte di creare materiali con precisione a livello atomico.

Tabella riassuntiva:

| Funzione del vuoto | Vantaggio nella deposizione |

|---|---|

| Elimina la contaminazione | Previene reazioni indesiderate, garantisce la purezza del film |

| Aumenta il cammino libero medio | Consente il viaggio diretto in "linea di vista" per film densi e uniformi |

| Abilita l'ambiente controllato | Consente l'introduzione e la gestione precisa dei gas di processo |

Pronto a raggiungere la precisione a livello atomico nel tuo laboratorio?

Padroneggiare l'ambiente a vuoto è fondamentale per creare film sottili ad alte prestazioni e di elevata purezza. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per processi affidabili di deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD).

I nostri esperti possono aiutarti a selezionare le giuste soluzioni a vuoto per soddisfare i tuoi obiettivi specifici di purezza, controllo e produttività. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Contatta subito i nostri specialisti!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD