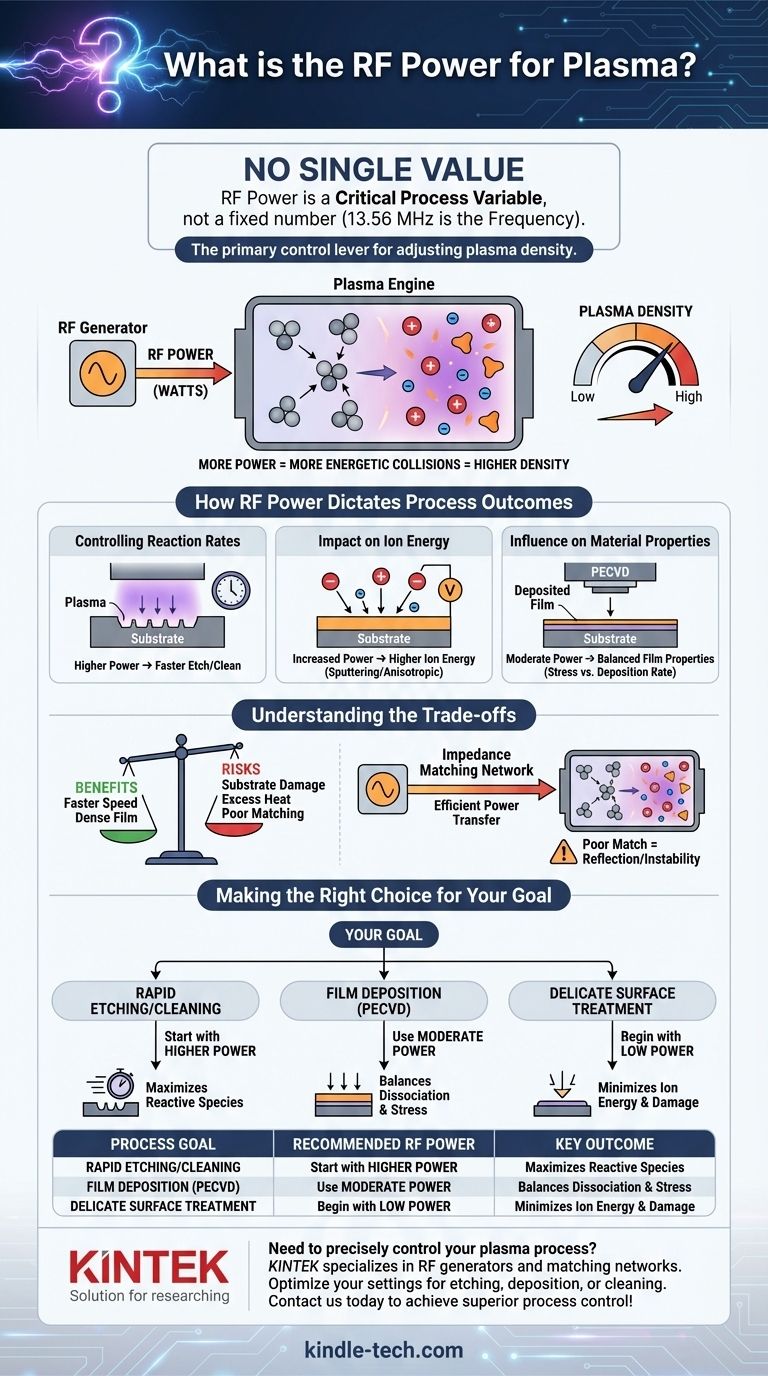

Non esiste un singolo valore di potenza RF per la creazione di un plasma. Invece, la potenza RF è una variabile di processo critica che viene regolata in base all'applicazione specifica, alle dimensioni della camera, al tipo di gas e al risultato desiderato. La comune cifra di 13,56 MHz si riferisce alla frequenza radio, uno standard industriale per un efficiente trasferimento di energia, non al livello di potenza, che è misurato in watt.

Il malinteso fondamentale è cercare un singolo numero per la potenza RF. La realtà è che la potenza RF è la leva di controllo primaria per regolare la densità del plasma. L'aumento della potenza aumenta direttamente il numero di ioni e specie reattive, il che a sua volta determina la velocità e la natura del tuo processo, sia esso incisione, deposizione o pulizia.

Il Ruolo Fondamentale della Potenza RF

La potenza RF è il motore di un sistema al plasma. Fornisce l'energia necessaria per trasformare un gas neutro in uno stato ionizzato e chimicamente reattivo. Comprendere come ciò avvenga è fondamentale per controllare il tuo processo.

Da Gas Inerte a Plasma Reattivo

Un generatore RF applica un campo elettrico alternato al gas di processo, tipicamente a 13,56 MHz. Questo campo rapidamente oscillante energizza gli elettroni liberi, facendoli collidere con le molecole di gas neutre. Queste collisioni energetiche sono alla base della creazione del plasma.

Il Meccanismo di Ionizzazione

Queste collisioni trasferiscono energia alle molecole di gas, portando a ionizzazione (sottraendo un elettrone, creando uno ione positivo e un altro elettrone libero) e dissociazione (rompendo le molecole in atomi o radicali altamente reattivi). La quantità di potenza RF applicata è direttamente correlata alla velocità e alla frequenza di queste collisioni.

La Potenza come Controllo della Densità del Plasma

In parole semplici, più potenza significa collisioni più energetiche. Questo crea un plasma a densità più elevata, che è un plasma contenente una maggiore concentrazione di ioni, elettroni e radicali reattivi per unità di volume. Questa densità è spesso il fattore più critico che determina l'esito del tuo processo.

Come la Potenza RF Detta i Risultati del Processo

Variare la potenza RF non si limita a creare più plasma; cambia le caratteristiche fondamentali del plasma. Ciò consente di adattare il processo per risultati specifici su un substrato.

Controllo delle Velocità di Reazione

Per processi come l'incisione al plasma o la pulizia delle superfici, la velocità della reazione è di primaria importanza. Una maggiore densità del plasma (ottenuta con una maggiore potenza RF) fornisce più specie reattive per interagire con la superficie del substrato, risultando in una velocità di incisione o pulizia più rapida.

Impatto sull'Energia Ionica

L'aumento della potenza RF tipicamente aumenta anche la tensione di auto-polarizzazione del plasma. Ciò influisce direttamente sull'energia con cui gli ioni vengono accelerati verso il substrato. Un'energia ionica più elevata può essere vantaggiosa per applicazioni che richiedono sputtering fisico o incisione altamente direzionale (anisotropa).

Influenza sulle Proprietà dei Materiali

Nella deposizione chimica da vapore assistita da plasma (PECVD), la potenza RF influenza le proprietà finali del film depositato. Troppa potenza può portare a un'elevata sollecitazione del film o a danni da bombardamento ionico, mentre troppo poca può comportare una lenta velocità di deposizione o un film meno denso.

Comprendere i Compromessi

Massimizzare semplicemente la potenza RF è raramente l'approccio corretto. È un parametro che deve essere bilanciato con altre variabili e potenziali conseguenze negative.

Il Rischio di Danno al Substrato

Una potenza RF eccessiva può portare a un significativo bombardamento ionico, causando danni fisici (sputtering) al substrato o a delicate strutture del dispositivo. Può anche generare calore eccessivo, che può essere dannoso per i materiali sensibili alla temperatura.

L'Interazione con la Pressione del Gas

La potenza RF e la pressione del gas di processo sono inestricabilmente legate. Un plasma ad alta potenza a bassa pressione si comporta in modo molto diverso da un plasma ad alta potenza ad alta pressione. Il primo è caratterizzato da ioni ad alta energia, mentre il secondo ha più radicali chimici a causa dell'aumento delle collisioni.

Erogazione di Potenza vs. Impostazione di Potenza

La potenza impostata sul generatore non è sempre la potenza erogata al plasma. Una rete di adattamento di impedenza efficiente è fondamentale per garantire il massimo trasferimento di potenza dal generatore alla camera. Un cattivo adattamento significa che gran parte della potenza viene riflessa, portando a un processo inefficiente e instabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La potenza RF ottimale è definita interamente dal tuo obiettivo di processo. Il tuo punto di partenza dovrebbe essere determinato dal compromesso tra velocità, selettività e potenziale di danno.

- Se il tuo obiettivo principale è la rapida rimozione del materiale (es. incisione aggressiva): Inizia con impostazioni di potenza più elevate per massimizzare la densità delle specie reattive e ottenere velocità più rapide.

- Se il tuo obiettivo principale è depositare un film denso e di alta qualità (es. PECVD): Utilizza un livello di potenza moderato per fornire una dissociazione sufficiente per il gas precursore senza causare eccessiva sollecitazione del film o danni da bombardamento ionico.

- Se il tuo obiettivo principale è la delicata modifica della superficie o il trattamento di substrati sensibili: Inizia con bassa potenza per minimizzare l'energia ionica e prevenire danni fisici o termici al tuo materiale.

In definitiva, la potenza RF è lo strumento più diretto che hai per controllare il carattere fondamentale del tuo plasma e raggiungere il risultato desiderato.

Tabella riassuntiva:

| Obiettivo del Processo | Approccio Consigliato alla Potenza RF | Risultato Chiave |

|---|---|---|

| Incisione/Pulizia Rapida | Iniziare con potenza più elevata | Massimizza la densità delle specie reattive per velocità più rapide |

| Deposizione di Film (PECVD) | Utilizzare potenza moderata | Bilancia la dissociazione con minima sollecitazione/danno al film |

| Trattamento Delicato della Superficie | Iniziare con bassa potenza | Minimizza l'energia ionica per proteggere i substrati sensibili |

Hai bisogno di controllare con precisione il tuo processo al plasma? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni al plasma, inclusi generatori RF e reti di adattamento. I nostri esperti possono aiutarti a ottimizzare le impostazioni di potenza RF per le tue specifiche esigenze di incisione, deposizione o pulizia, garantendo efficienza e proteggendo i tuoi substrati. Contattaci oggi per discutere le tue esigenze di laboratorio e ottenere un controllo di processo superiore!

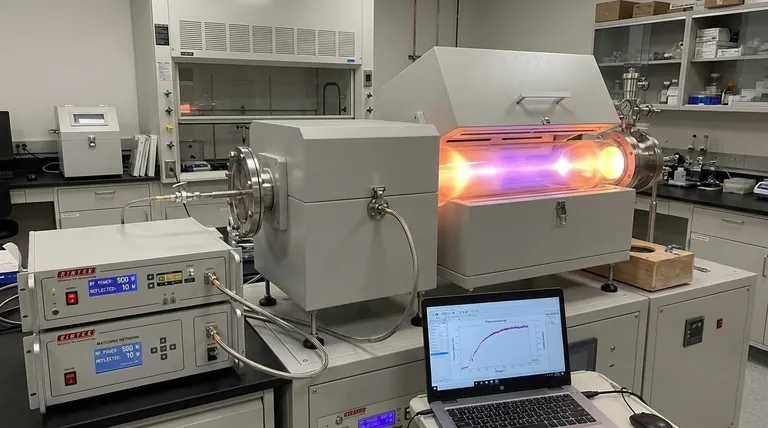

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo