In sintesi, lo sputtering a magnetron reattivo è una tecnica di deposizione di film sottili in cui un gas reattivo, come ossigeno o azoto, viene intenzionalmente introdotto nella camera a vuoto durante il processo di sputtering. Ciò consente agli atomi del target di materiale primario di reagire chimicamente con il gas, formando un nuovo materiale composto che si deposita sul substrato. Trasforma il processo standard di deposizione di un materiale puro in un metodo per creare composti complessi come ossidi, nitruri o carburi.

Il punto essenziale è che lo sputtering reattivo non riguarda la deposizione del materiale del target stesso. Invece, utilizza il materiale del target come ingrediente chimico, combinandolo con un gas reattivo per sintetizzare un materiale composto completamente diverso direttamente sulla superficie di un substrato.

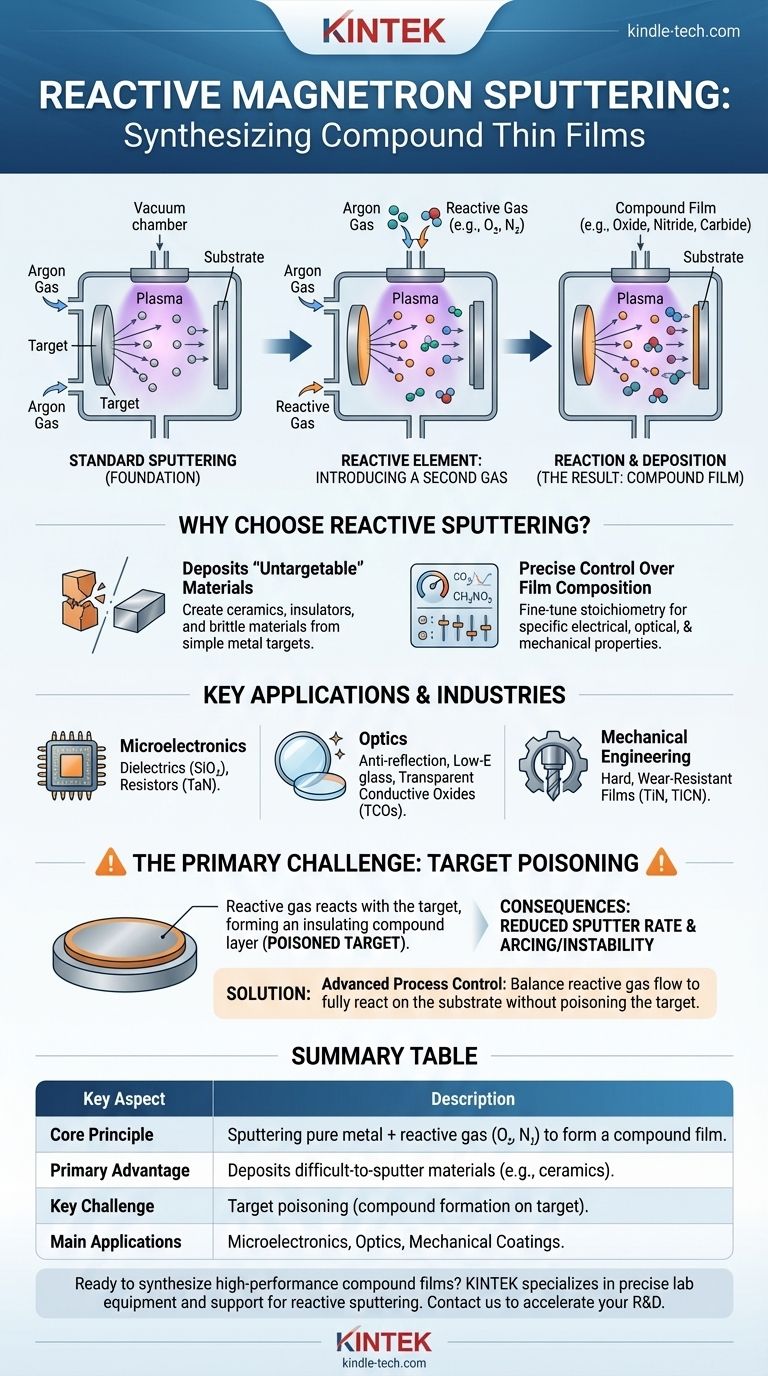

Decomposizione del processo di sputtering reattivo

Per comprendere lo sputtering reattivo, dobbiamo prima rivedere brevemente il processo standard di sputtering a magnetron su cui si basa.

Le basi: Sputtering a magnetron standard

In una camera a vuoto, un gas inerte come l'argon viene energizzato in un plasma. Un potente magnete confina questo plasma vicino a un materiale sorgente, chiamato target.

Gli ioni del plasma vengono accelerati nel target, staccando (o "sputterando") gli atomi. Questi atomi sputterati viaggiano attraverso il vuoto e si condensano su un substrato, costruendo gradualmente un film sottile del materiale del target.

L'elemento "reattivo": Introduzione di un secondo gas

Questo è il passaggio che definisce il processo. Accanto al gas inerte argon, una piccola quantità, precisamente controllata, di un gas reattivo (ad esempio, ossigeno, azoto) viene aggiunta alla camera.

Il processo ora contiene sia atomi di metallo sputterati dal target che molecole di gas reattivo.

Il risultato: Formazione di un film composto

Mentre gli atomi sputterati viaggiano verso il substrato, reagiscono con il gas reattivo. Questa reazione chimica può avvenire nel plasma, durante il tragitto verso il substrato o direttamente sulla superficie del substrato stesso.

Il film finale non è quindi il materiale puro del target, ma un composto. Ad esempio, lo sputtering di un target di titanio in un ambiente di azoto produce un film di nitruro di titanio (TiN) duro e di colore dorato.

Perché scegliere lo sputtering reattivo? Il vantaggio principale

La ragione principale per utilizzare questo metodo è la sua capacità di creare film da materiali difficili, costosi o impossibili da produrre come target solido per sputtering.

Deposizione di materiali che non possono essere target

Molti composti utili, in particolare ceramiche come ossidi e nitruri, sono elettricamente isolanti e fragili. Questo li rende candidati scadenti per un target di sputtering standard, che dovrebbe idealmente essere conduttivo e robusto.

Lo sputtering reattivo aggira questo problema utilizzando un target di metallo puro facile da fabbricare e conduttivo (ad esempio, silicio, titanio, alluminio) e semplicemente aggiungendo il gas richiesto (ad esempio, ossigeno, azoto) per creare il film ceramico desiderato (ad esempio, SiO₂, TiN, Al₂O₃).

Controllo preciso sulla composizione del film

Controllando attentamente la pressione parziale del gas reattivo rispetto al gas inerte, è possibile regolare con precisione la stechiometria del film risultante. Ciò consente un controllo preciso sulle proprietà elettriche, ottiche e meccaniche del materiale.

Applicazioni e industrie chiave

Questa versatilità rende lo sputtering reattivo una tecnologia fondamentale in diversi campi high-tech.

Microelettronica: Dielettrici e resistori

Il metodo è fondamentale nella produzione di semiconduttori per la creazione di strati dielettrici ad alta purezza, come il biossido di silicio (SiO₂), e film resistivi come il nitruro di tantalio (TaN).

Ottica: Rivestimenti funzionali e protettivi

Lo sputtering reattivo viene utilizzato per depositare rivestimenti antiriflesso multistrato, film a bassa emissività per vetri a risparmio energetico e ossidi conduttivi trasparenti (TCO) per display e celle solari.

Ingegneria meccanica: Film duri e resistenti all'usura

La deposizione di film super-duri come il nitruro di titanio (TiN) e il carbonitruro di titanio (TiCN) su utensili da taglio, punte da trapano e componenti meccanici migliora drasticamente la loro durata e le loro prestazioni.

Comprendere la sfida principale: L'avvelenamento del target

La potenza dello sputtering reattivo comporta una significativa sfida di controllo del processo nota come "avvelenamento del target".

Cos'è l'avvelenamento del target?

Il gas reattivo non reagisce solo con gli atomi sputterati sul substrato; reagisce anche con la superficie del target di sputtering stesso. Questo forma uno strato composto sottile e isolante (ad esempio, un ossido o un nitruro) sul target metallico.

Le conseguenze: Archi e instabilità

Questo strato "avvelenato" ha due effetti negativi. In primo luogo, riduce drasticamente il tasso di sputtering perché è più difficile sputterare atomi da un composto che da un metallo puro. In secondo luogo, se lo strato è un isolante elettrico, può portare all'accumulo di carica e a scariche ad arco distruttive, causando instabilità del processo e difetti nel film.

La soluzione: Controllo avanzato del processo

La gestione dello sputtering reattivo richiede un delicato equilibrio. L'obiettivo è fornire una quantità di gas reattivo sufficiente a reagire completamente con gli atomi sul substrato, ma non così tanta da avvelenare significativamente il target. Ciò si ottiene spesso con sofisticati circuiti di feedback che monitorano il processo e regolano dinamicamente i flussi di gas.

Come applicare questo al tuo obiettivo

La scelta del metodo di sputtering giusto dipende interamente dal film che intendi creare.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega metallica: Utilizza lo sputtering a magnetron standard (non reattivo) con un target del materiale desiderato.

- Se il tuo obiettivo principale è depositare un composto come un ossido, un nitruro o un carburo: Lo sputtering a magnetron reattivo è quasi sempre la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume di un film composto: Utilizza lo sputtering reattivo, ma investi in un sistema con controllo avanzato del processo per gestire l'avvelenamento del target e garantire la coerenza da una produzione all'altra.

In definitiva, lo sputtering reattivo ti consente di sintetizzare materiali complessi che altrimenti sarebbero fuori portata, rendendolo uno degli strumenti più versatili nell'ingegneria delle superfici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Sputtering di un target di metallo puro in un gas reattivo (ad esempio, O₂, N₂) per formare un film composto (ad esempio, ossido, nitruro). |

| Vantaggio principale | Deposita materiali difficili o impossibili da usare come target solidi per sputtering (ad esempio, ceramiche isolanti). |

| Sfida chiave | Avvelenamento del target, dove uno strato composto si forma sul target, riducendo il tasso di sputtering e causando instabilità. |

| Applicazioni principali | Microelettronica (dielettrici), ottica (rivestimenti antiriflesso), ingegneria meccanica (film duri e resistenti all'usura). |

Pronto a sintetizzare film composti ad alte prestazioni nel tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio precise e supporto esperto necessari per processi di deposizione avanzati come lo sputtering a magnetron reattivo. Che tu stia sviluppando nuovi componenti semiconduttori, rivestimenti ottici o superfici resistenti all'usura, le nostre soluzioni ti aiutano a ottenere una qualità del film e un controllo del processo superiori.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come la nostra esperienza in apparecchiature e materiali di consumo da laboratorio può accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per agitatore magnetico

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili