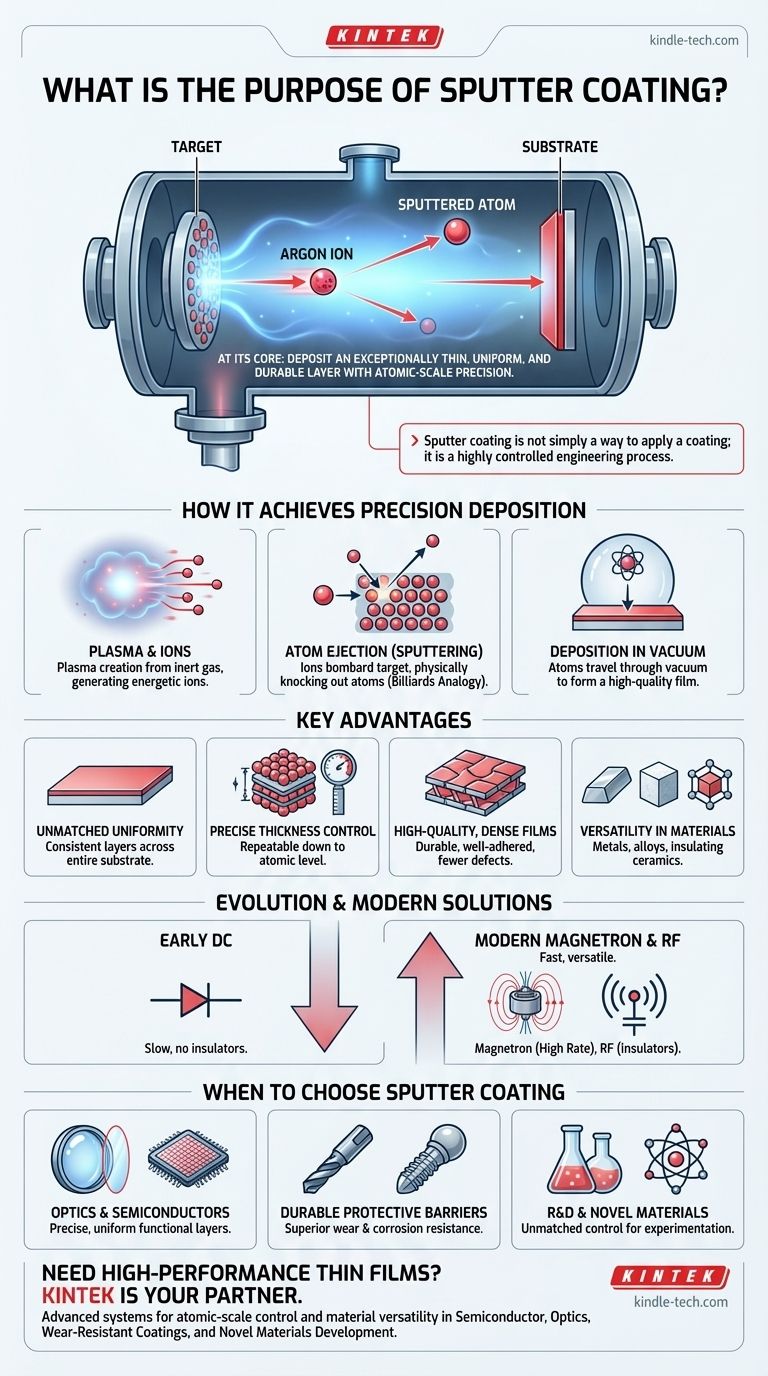

Nella sua essenza, lo scopo del rivestimento a sputtering è depositare uno strato di materiale eccezionalmente sottile, uniforme e durevole su un substrato. Questo processo di deposizione fisica da vapore (PVD) funziona utilizzando ioni energetici per espellere fisicamente atomi da un materiale sorgente, o "bersaglio", che poi viaggiano e si condensano sul substrato per formare un film di alta qualità.

Il rivestimento a sputtering non è semplicemente un modo per applicare un rivestimento; è un processo ingegneristico altamente controllato. Il suo vero scopo è raggiungere un livello di precisione su scala atomica, uniformità e integrità del materiale che i metodi di deposizione chimica o termica più semplici non possono eguagliare.

Come il rivestimento a sputtering ottiene una deposizione di precisione

Per comprendere lo scopo dello sputtering, è necessario prima comprenderne il meccanismo. Il processo si basa su un delicato equilibrio di fisica all'interno di una camera a vuoto per ottenere i suoi risultati.

Il ruolo del plasma e degli ioni

Innanzitutto, la camera viene portata a vuoto e riempita con una piccola quantità di un gas inerte, tipicamente argon. Viene quindi applicato un campo elettrico, che fa sì che il gas formi un plasma, uno stato della materia contenente elettroni liberi e ioni positivi.

Questi ioni di argon caricati positivamente vengono accelerati dal campo elettrico, dirigendoli con forza significativa verso il bersaglio.

Espulsione di atomi dal bersaglio

Il bersaglio è un blocco del materiale che si desidera depositare. Quando gli ioni di argon ad alta energia bombardano la superficie del bersaglio, espellono fisicamente, o "sputterano", singoli atomi dal bersaglio.

Pensala come una partita di biliardo subatomica. Lo ione di argon è la palla battente, che colpisce gli atomi impilati del materiale bersaglio e li fa disperdere. Questi atomi espulsi volano via dal bersaglio con elevata energia cinetica.

Deposizione in un vuoto controllato

Gli atomi sputerati viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto che viene rivestito), accumulandosi gradualmente in un film sottile.

Il vuoto è fondamentale per due motivi. In primo luogo, assicura che gli atomi sputerati abbiano un percorso chiaro e senza ostacoli verso il substrato. In secondo luogo, la pressione deve essere perfettamente bilanciata: abbastanza alta da sostenere il plasma ma abbastanza bassa da impedire agli atomi sputerati di collidere con le molecole di gas, il che li rallenterebbe e interromperebbe la deposizione uniforme.

Vantaggi chiave rispetto ad altri metodi

Il "perché" dietro il rivestimento a sputtering diventa chiaro quando si esaminano i suoi vantaggi distintivi, che lo rendono indispensabile per applicazioni ad alte prestazioni.

Uniformità e controllo dello spessore senza pari

Poiché la sorgente è un bersaglio di ampia area e il plasma è stabile, la deposizione degli atomi è incredibilmente uniforme su tutto il substrato.

Inoltre, lo spessore del film è direttamente proporzionale al tempo di deposizione. Ciò consente un controllo preciso e ripetibile fino al livello dei singoli strati atomici.

Film densi e di alta qualità

L'elevata energia cinetica degli atomi sputerati aiuta a creare film eccezionalmente densi e ben aderenti al substrato. Ciò si traduce in rivestimenti molto più durevoli e con meno difetti rispetto a quelli applicati con altri metodi.

Questo processo consente anche di creare film densi con stress interno ridotto, anche a basse temperature di deposizione (inferiori a 150 °C).

Versatilità dei materiali

A differenza di alcuni processi limitati ai metalli, lo sputtering può depositare una vasta gamma di materiali. Ciò include metalli, leghe e persino composti ceramici isolanti. Questa versatilità lo rende una pietra angolare della scienza dei materiali e della produzione moderna.

Comprendere i compromessi e l'evoluzione

Nessuna tecnologia è priva di sfide, e comprenderle rivela perché i moderni sistemi di sputtering si sono evoluti.

La sfida del tasso di deposizione

I primi e semplici sistemi di sputtering a diodo DC erano efficaci ma soffrivano di un basso tasso di deposizione. Ciò rendeva il processo lento e meno economico per la produzione di massa.

Incapacità storica di sputerare isolanti

Quegli stessi primi sistemi DC non potevano sputerare materiali isolanti. Una carica si accumulava sulla superficie di un bersaglio isolante, respingendo efficacemente gli ioni positivi e interrompendo il processo di sputtering.

Soluzioni moderne: sputtering a magnetron e RF

Le tecniche moderne superano questi problemi. Lo sputtering a magnetron utilizza potenti magneti per intrappolare gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza della creazione di ioni e portando a tassi di deposizione molto più elevati.

Lo sputtering RF (a radiofrequenza) utilizza una corrente alternata per prevenire l'accumulo di carica sui bersagli isolanti, consentendo la deposizione di ceramiche e altri materiali non conduttivi.

Quando scegliere il rivestimento a sputtering

Dovresti ricorrere al rivestimento a sputtering quando le prestazioni e la qualità del film sottile sono le preoccupazioni principali.

- Se il tuo obiettivo principale sono le ottiche o i semiconduttori ad alte prestazioni: il rivestimento a sputtering è essenziale per creare gli strati antiriflesso, conduttivi o dielettrici precisi e uniformi richiesti da questi componenti.

- Se il tuo obiettivo principale è creare una barriera protettiva durevole: i film densi e ben aderenti ottenuti con lo sputtering offrono una resistenza superiore all'usura e alla corrosione su tutto, dagli utensili da taglio agli impianti medici.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: lo sputtering offre un controllo senza pari sullo spessore e sulla composizione del film, rendendolo uno strumento critico per sperimentare e fabbricare nuovi materiali.

In definitiva, scegli il rivestimento a sputtering quando la qualità, l'uniformità e le prestazioni del film depositato sono irrinunciabili.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Uniformità senza pari | Crea strati coerenti e uniformi su tutta la superficie del substrato. |

| Controllo preciso dello spessore | Consente una deposizione ripetibile fino allo strato atomico. |

| Film densi e di alta qualità | Risulta in rivestimenti durevoli e ben aderenti con meno difetti. |

| Deposizione versatile dei materiali | Capace di rivestire con metalli, leghe e ceramiche isolanti. |

Hai bisogno di film sottili ad alte prestazioni per il tuo laboratorio?

Quando la qualità e la precisione dei tuoi rivestimenti sono irrinunciabili, KINTEK è il tuo partner. I nostri sistemi avanzati di rivestimento a sputtering sono progettati per fornire il controllo su scala atomica, l'uniformità e la versatilità dei materiali che la tua R&S o la tua produzione richiedono.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori per:

- Fabbricazione di semiconduttori e microelettronica

- Ricerca avanzata in ottica e fotonica

- Rivestimenti protettivi e resistenti all'usura

- Sviluppo di nuovi materiali

Lascia che ti aiutiamo a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di sputtering perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa per stampi poligonali per laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura