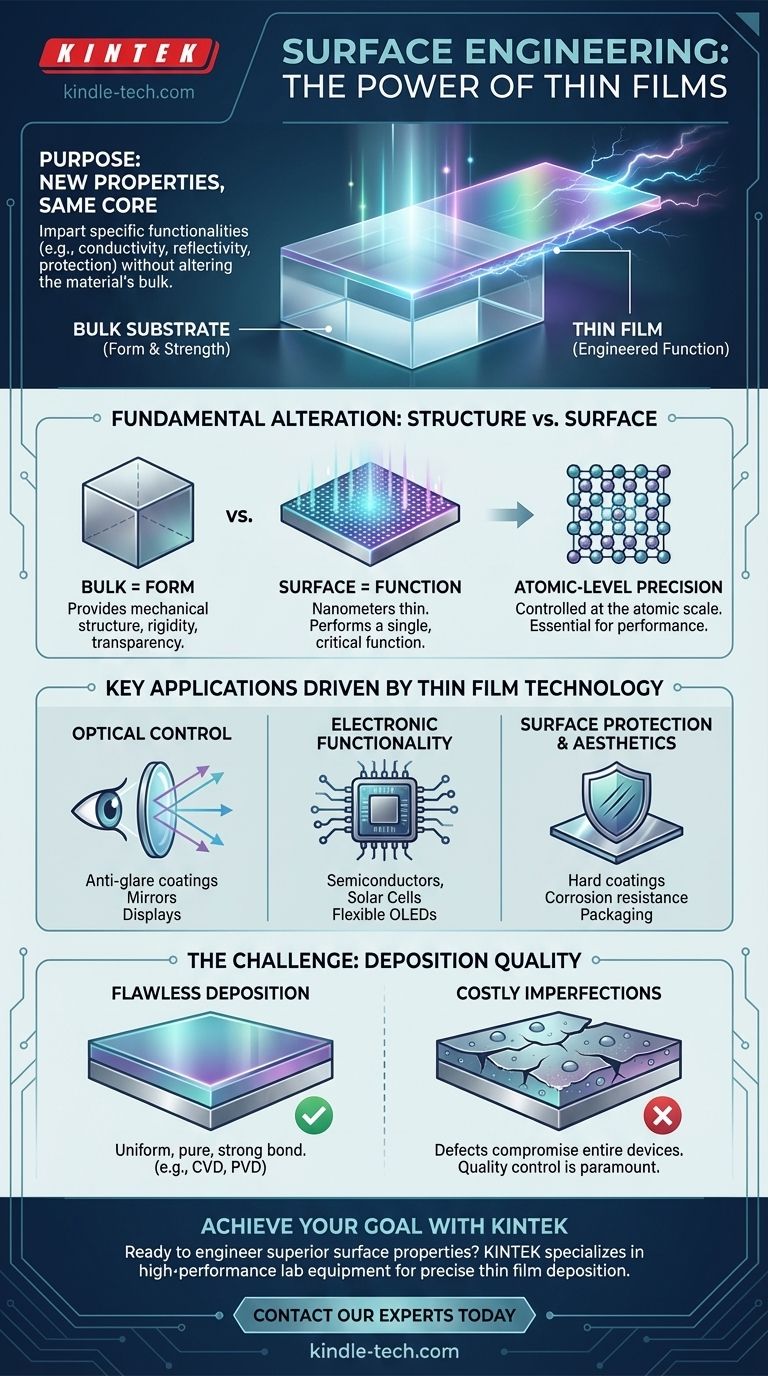

Lo scopo fondamentale della creazione di un film sottile è conferire proprietà completamente nuove alla superficie di un materiale senza alterare le caratteristiche di massa del materiale stesso. Questa tecnica ci consente di aggiungere funzionalità specifiche, come la conduttività elettrica, la riflettività ottica o la resistenza alla corrosione, a un substrato standard come vetro, silicio o metallo. Uno specchio comune, ad esempio, è semplicemente un foglio di vetro con un sottile film metallico sul retro per renderlo riflettente.

In sostanza, la tecnologia dei film sottili riguarda l'ingegneria delle superfici. Ci consente di prendere un materiale ordinario ed economico e di conferire alla sua superficie capacità straordinarie e ad alte prestazioni, adattate a una funzione specifica.

Come i film sottili modificano fondamentalmente un materiale

La potenza di questa tecnologia risiede nella separazione del ruolo strutturale di un materiale dalla sua funzione superficiale. Il materiale di base fornisce la forma e la resistenza, mentre lo strato incredibilmente sottile applicato su di esso fornisce una proprietà altamente specializzata e ingegnerizzata.

Dalle proprietà di massa alla funzionalità superficiale

Un substrato, come un wafer di silicio o un pezzo di vetro architettonico, fornisce la struttura fisica necessaria. Viene scelto per la sua resistenza meccanica, rigidità o trasparenza.

Il film sottile, spesso spesso solo da nanometri a micrometri, viene quindi depositato su questo substrato. Questo strato è progettato per svolgere una singola funzione critica, come condurre elettricità, filtrare la luce o resistere ai graffi.

L'importanza della precisione a livello atomico

In molte applicazioni moderne, specialmente nei semiconduttori, la precisione di questi film è fondamentale. Poiché i componenti elettronici come i chip per computer continuano a rimpicciolirsi, la qualità dei film sottili costituenti diventa il fattore principale che limita le prestazioni.

La deposizione di questi strati deve essere controllata su scala atomica o molecolare. Anche pochi atomi fuori posto o una leggera impurità nel film possono creare un difetto che compromette la funzione dell'intero dispositivo.

Applicazioni chiave guidate dalla tecnologia dei film sottili

La capacità di modificare con precisione le superfici consente una vasta gamma di tecnologie moderne. Possiamo raggruppare queste applicazioni in base alla funzione principale fornita dal film sottile.

Manipolare la luce con i rivestimenti ottici

I film sottili sono essenziali per controllare come la luce viene riflessa, trasmessa o assorbita. È possibile impilare uno o più strati per creare proprietà ottiche altamente specifiche.

Le applicazioni includono rivestimenti antiriflesso sulle lenti oftalmiche, superfici a specchio sulle lampade, rivestimenti per l'isolamento termico sul vetro architettonico e i film conduttivi trasparenti utilizzati nei display touch screen.

Controllare l'elettricità nell'elettronica moderna

L'intera industria dei semiconduttori si basa sulla deposizione precisa di film sottili. Questi film creano i transistor, i conduttori e gli isolanti che formano i circuiti integrati.

Questa categoria comprende anche le celle fotovoltaiche a film sottile per l'energia solare, i composti polimerici utilizzati negli schermi OLED flessibili e persino i componenti delle batterie a film sottile.

Migliorare la durata e l'estetica

Molti film sottili hanno uno scopo protettivo o decorativo. Creano una barriera durevole tra il materiale di base e l'ambiente.

Gli esempi includono rivestimenti duri e resistenti all'usura sugli utensili da taglio, sottili strati di cromo sui raccordi da bagno per prevenire la corrosione aggiungendo lucentezza, e film polimerici protettivi sulle confezioni alimentari per preservare la freschezza.

Comprendere la sfida principale: la qualità della deposizione

Il valore di un film sottile dipende interamente dalla qualità della sua applicazione. Il processo di deposizione del film è importante quanto il materiale utilizzato, poiché le imperfezioni possono portare a un guasto totale.

Il ruolo critico dei metodi di deposizione

Tecniche come la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD) vengono utilizzate per applicare film con precisione a livello atomico.

L'obiettivo di qualsiasi metodo di deposizione è creare un film perfettamente uniforme, puro e fortemente legato al substrato. Le condizioni di produzione devono essere meticolosamente controllate per raggiungere questo obiettivo.

Perché le imperfezioni sono così costose

In un dispositivo complesso come un microchip, che contiene dozzine di strati di film sottili, un singolo difetto può rovinare l'intero componente.

Una crepa microscopica, un'area di scarsa adesione o un'impurità chimica possono interrompere il flusso elettrico o alterare le proprietà ottiche, rendendo inutile il prodotto finale. Ciò rende il controllo qualità la sfida centrale nelle applicazioni di film sottili ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Applicare efficacemente la tecnologia dei film sottili richiede una chiara comprensione del risultato desiderato. Il film ideale e il processo di deposizione sono dettati dalla specifica proprietà superficiale che è necessario ingegnerizzare.

- Se la tua attenzione principale è sulle prestazioni ottiche: Il tuo obiettivo è un controllo preciso dello spessore del film e dell'indice di rifrazione per manipolare la luce, come si vede nelle lenti antiriflesso.

- Se la tua attenzione principale è sulla funzionalità elettronica: La purezza e l'uniformità a livello atomico del film sono fondamentali per garantire prestazioni affidabili in dispositivi come i microchip.

- Se la tua attenzione principale è sulla protezione superficiale: La chiave è creare una barriera densa e non porosa che aderisca fortemente al substrato per prevenire la corrosione o l'usura fisica.

In definitiva, la padronanza delle proprietà superficiali attraverso i film sottili è una pietra angolare della scienza dei materiali moderna e del progresso tecnologico.

Tabella riassuntiva:

| Scopo | Funzione chiave | Applicazioni comuni |

|---|---|---|

| Controllo ottico | Manipolare la riflessione, la trasmissione o l'assorbimento della luce | Rivestimenti antiriflesso, specchi, schermi di visualizzazione |

| Funzionalità elettronica | Abilitare la conduttività, l'isolamento o le proprietà dei semiconduttori | Microchip, celle solari, OLED flessibili |

| Protezione superficiale ed estetica | Migliorare la durata, la resistenza alla corrosione o l'aspetto | Rivestimenti duri su utensili, cromatura, film per imballaggi |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi materiali?

In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per una deposizione precisa di film sottili. Che tu stia sviluppando rivestimenti ottici, componenti elettronici o strati protettivi, le nostre soluzioni garantiscono precisione e affidabilità a livello atomico.

Lascia che ti aiutiamo a ottenere film sottili impeccabili che soddisfino i tuoi obiettivi applicativi specifici. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura