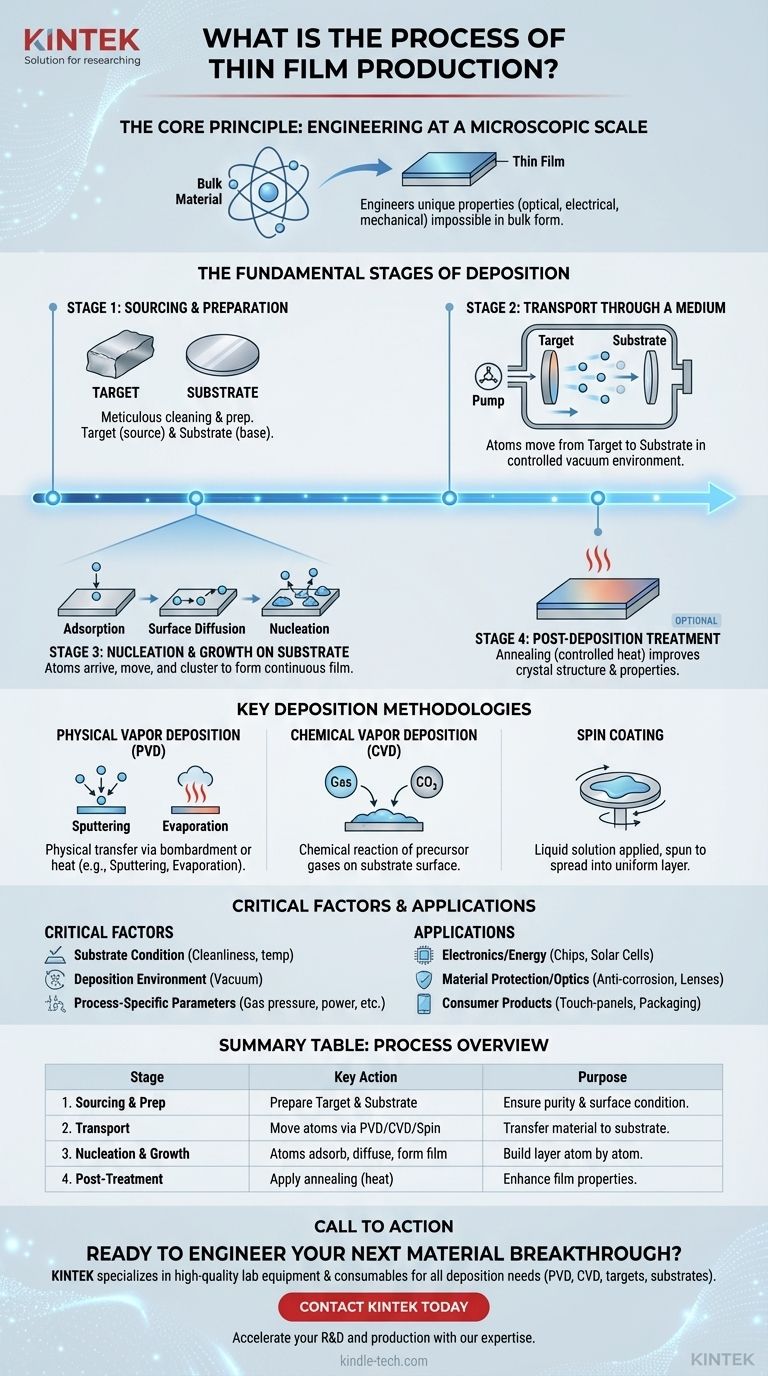

In sostanza, la produzione di un film sottile è un processo altamente controllato in cui un materiale sorgente, noto come target, viene trasportato attraverso un mezzo come il vuoto e depositato atomo per atomo su una superficie, chiamata substrato. Questo processo tipicamente comporta la preparazione del materiale sorgente e del substrato, l'esecuzione della deposizione utilizzando una tecnica specifica e talvolta l'applicazione di un post-trattamento come il riscaldamento per perfezionare le proprietà finali del film.

Il principio fondamentale non è semplicemente rivestire una superficie, ma ingegnerizzare un nuovo materiale su scala microscopica. Controllando il processo di deposizione con estrema precisione, possiamo creare film con proprietà ottiche, elettriche e meccaniche uniche impossibili da ottenere nella forma massiva del materiale.

Le Fasi Fondamentali della Deposizione

La creazione di un film sottile può essere suddivisa in una serie di fasi fondamentali e sequenziali. Ogni passaggio è fondamentale per ottenere lo spessore, la composizione e la qualità complessiva desiderati dello strato finale.

Fase 1: Approvvigionamento e Preparazione

Prima che la deposizione possa iniziare, sia il materiale sorgente che la superficie di destinazione devono essere meticolosamente preparati.

Il target è il materiale sorgente puro—che sia un metallo, una lega o un polimero—che formerà il film. Il substrato è il materiale di base (come un wafer di silicio o un pannello di vetro) su cui verrà fatto crescere il film.

Fase 2: Trasporto Attraverso un Mezzo

Il passo successivo è spostare atomi o molecole dal target al substrato. Questa è la fase che definisce il processo ed è realizzata utilizzando una varietà di tecniche all'interno di un ambiente controllato, spesso una camera a vuoto.

Questo meccanismo di trasporto è ciò che distingue i metodi principali di produzione di film sottili.

Fase 3: Nucleazione e Crescita sul Substrato

Il film non appare semplicemente completamente formato. Cresce attraverso un complesso processo fisico sulla superficie del substrato.

Questa crescita è governata da tre fenomeni chiave:

- Adsorbimento: Gli atomi dal materiale sorgente arrivano e si attaccano alla superficie del substrato.

- Diffusione superficiale: Questi atomi appena arrivati si muovono sulla superficie, trovando posizioni energeticamente favorevoli.

- Nucleazione: Gli atomi si raggruppano per formare "isole" stabili, che poi crescono e coalescono per creare un film continuo.

Fase 4: Trattamento Post-Deposizione (Opzionale)

In alcuni casi, il film è sottoposto a processi aggiuntivi dopo la deposizione per migliorarne le proprietà.

Il ricottura (Annealing), o trattamento termico controllato, è un metodo comune utilizzato per migliorare la struttura cristallina del film, ridurre lo stress interno e ottimizzare le sue prestazioni elettriche o ottiche.

Principali Metodologie di Deposizione

Sebbene le fasi fondamentali siano universali, il metodo utilizzato per la fase di "Trasporto" ha un impatto significativo sulle caratteristiche del film. Le famiglie di tecniche più comuni sono la Deposizione Fisica da Vapore (PVD), la Deposizione Chimica da Vapore (CVD) e il rivestimento in fase liquida.

Deposizione Fisica da Vapore (PVD)

I metodi PVD utilizzano meccanismi fisici come il bombardamento ad alta energia o il riscaldamento per trasferire il materiale.

Lo sputtering comporta il bombardamento del target con ioni energizzati, che espellono atomi che poi viaggiano e si depositano sul substrato. L'evaporazione utilizza il calore per vaporizzare il materiale target all'interno di un vuoto, permettendo al vapore di condensarsi sul substrato più freddo.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo chimico in cui il substrato viene esposto a gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando dietro di sé il materiale solido desiderato come film sottile.

Rivestimento a Rotazione (Spin Coating)

Questo metodo è comune per i film polimerici e inizia con una soluzione liquida. Una piccola quantità del materiale disciolto in un solvente viene applicata al centro del substrato, che viene poi fatto ruotare ad alta velocità per diffondere il liquido in uno strato estremamente sottile e uniforme mentre il solvente evapora.

Comprendere i Compromessi e i Fattori Critici

Il successo di qualsiasi processo di film sottile dipende dal controllo preciso di numerose variabili. Un'incapacità di gestire questi fattori può portare a un film non uniforme, scarsamente aderente o privo delle proprietà richieste.

La Condizione del Substrato

La pulizia, la levigatezza e la temperatura del substrato sono fondamentali. Qualsiasi contaminazione può impedire la corretta adesione e crescita del film, portando a difetti.

L'Ambiente di Deposizione

La maggior parte dei film ad alte prestazioni viene depositata sottovuoto. Questo è fondamentale per evitare che gli atomi del materiale sorgente collidano con le molecole d'aria e per prevenire reazioni chimiche indesiderate con ossigeno o azoto.

Parametri Specifici del Processo

Ogni metodo di deposizione ha il suo insieme di variabili critiche. Per lo spin coating, questi includono la concentrazione della soluzione, il punto di ebollizione del solvente e la velocità e durata della rotazione. Per lo sputtering, fattori come la pressione del gas e i livelli di potenza sono fondamentali.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo specifico e i parametri scelti sono interamente dettati dall'applicazione prevista del film sottile. La versatilità di questa tecnologia la rende una pietra angolare dell'industria moderna.

- Se la tua attenzione principale è l'elettronica e l'energia: La precisione della CVD e della PVD è essenziale per costruire le strutture multistrato microscopiche presenti nei chip semiconduttori, nelle celle solari e nelle batterie a film sottile.

- Se la tua attenzione principale è la protezione dei materiali e l'ottica: I film sottili sono utilizzati per creare rivestimenti durevoli e anticorrosione su parti meccaniche, strati resistenti all'usura sugli utensili e rivestimenti antiriflesso multistrato sulle lenti degli occhiali.

- Se la tua attenzione principale sono i prodotti di consumo: Le applicazioni sono vaste, dai rivestimenti decorativi e protettivi sui raccordi del bagno agli strati metallici all'interno degli imballaggi alimentari che ne preservano la freschezza, fino ai film conduttivi che abilitano i display touch screen.

Manipolando i materiali a livello atomico, la produzione di film sottili consente la creazione di tecnologie che altrimenti sarebbero impossibili.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Approvvigionamento e Preparazione | Preparare il materiale target e il substrato (es. wafer di silicio) | Garantire la purezza e la superficie appropriata per la deposizione |

| 2. Trasporto | Spostare atomi/molecole tramite PVD, CVD o spin coating in ambiente controllato | Trasferire il materiale al substrato |

| 3. Nucleazione e Crescita | Gli atomi si adsorbono, diffondono e formano un film continuo sul substrato | Costruire lo strato di film sottile atomo per atomo |

| 4. Post-Trattamento (Opzionale) | Applicare la ricottura (trattamento termico) | Migliorare le proprietà del film come struttura e conduttività |

Pronto a Ingegnerizzare la Tua Prossima Innovazione Materiale?

Il controllo preciso richiesto per una produzione di film sottili di successo esige attrezzature affidabili e supporto esperto. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione—dai robusti sistemi PVD e CVD ai substrati e ai target.

Che tu stia sviluppando semiconduttori avanzati, rivestimenti protettivi o ottiche di nuova generazione, le nostre soluzioni sono progettate per aiutarti a ottenere una qualità e una consistenza del film superiori.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire come la nostra esperienza può accelerare i tuoi processi di R&S e produzione.

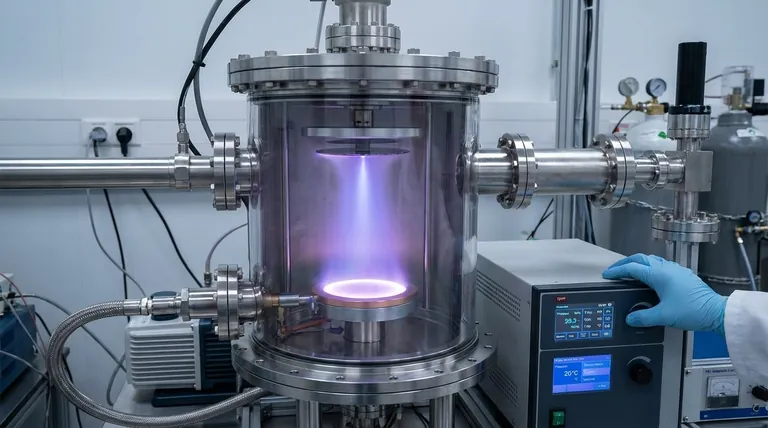

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i fattori che influenzano la sinterizzazione? Padroneggia le variabili chiave per una densificazione ottimale

- Quale manutenzione dovrei fare al mio forno? Una guida proattiva per sicurezza e affidabilità

- Qual è la sequenza del processo di trattamento termico? Padroneggia le 3 fasi per proprietà del materiale perfette

- Qual è lo sviluppo del film sottile? Dagli esperimenti del XVII secolo all'ingegneria su scala atomica

- Qual è il ruolo dell'azoto ad alta purezza in un circuito di prova ad acqua supercritica? Garantire l'integrità dei dati di prova

- Qual è la differenza tra pirolisi convenzionale e a microonde? Sblocca un riscaldamento più rapido ed efficiente

- Quanto tempo impiega la vernice per finiture SEM ad asciugare completamente? Una guida all'asciugatura superficiale vs. la piena durabilità

- Qual è la differenza tra un evaporatore a film ascendente e uno a film discendente? Scegli il sistema giusto per il tuo processo